En la fundición de metales, el horno que se utiliza se define por su método de calentamiento, siendo los tipos más comunes e importantes los hornos de inducción, de crisol (o resistencia) y de arco eléctrico. Si bien existen otros hornos especializados, estos tres diseños cubren la gran mayoría de las aplicaciones, desde el trabajo artesanal a pequeña escala hasta las grandes fundiciones industriales.

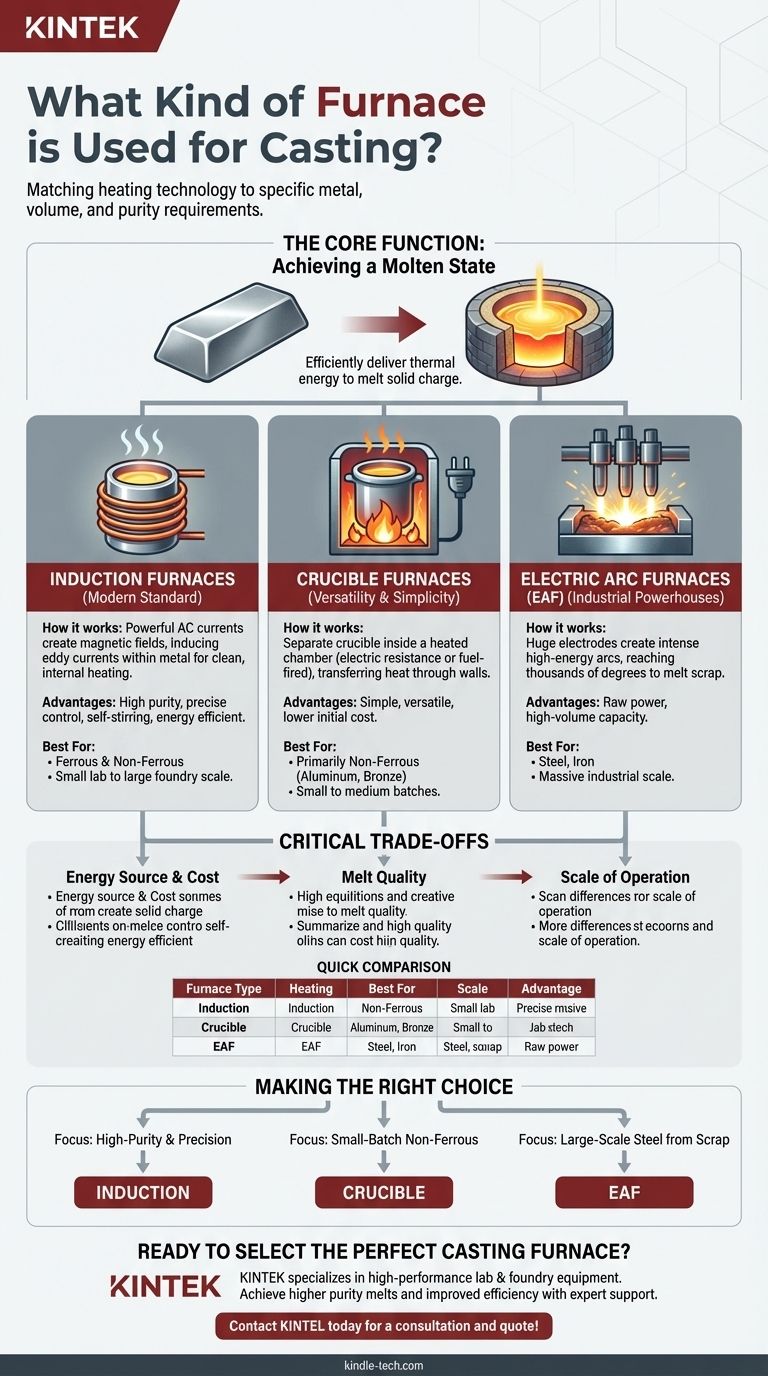

La selección de un horno de fundición no se trata de encontrar un único tipo "mejor", sino de hacer coincidir la tecnología de calentamiento del horno —ya sea por inducción, resistencia o arco eléctrico— con el metal específico, el volumen de producción y los requisitos de pureza de su operación.

La función principal: cómo funcionan los hornos de fundición

Antes de comparar tipos específicos, es crucial comprender el propósito fundamental de cualquier horno de fundición. Su trabajo es entregar de manera eficiente y segura suficiente energía térmica a una carga de metal sólido para elevar su temperatura más allá de su punto de fusión.

El objetivo principal: lograr un estado fundido

Todo el proceso depende de convertir el metal sólido (lingotes, chatarra, etc.) en un líquido que pueda verterse en un molde. La eficiencia, la velocidad y la capacidad del horno para controlar la temperatura final de este metal fundido son sus métricas de rendimiento más críticas.

Contención del metal: el crisol y el revestimiento refractario

El metal fundido es altamente reactivo e increíblemente caliente. El horno debe contenerlo en un recipiente que pueda soportar estas condiciones sin fallar ni contaminar la masa fundida. Esto suele ser un crisol (un recipiente extraíble, a menudo hecho de cerámica o grafito) o un cuerpo de horno revestido con un material refractario duradero como alúmina o magnesia.

Tipos clave de hornos para la fundición de metales

Las principales diferencias entre los tipos de hornos radican en cómo generan y transfieren calor a la carga de metal.

Hornos de inducción: el estándar moderno

Un horno de inducción utiliza potentes corrientes eléctricas alternas para crear un fuerte campo magnético alrededor del metal. Este campo "induce" corrientes de Foucault dentro del propio metal, lo que hace que se caliente rápidamente de adentro hacia afuera debido a su propia resistencia eléctrica.

Este método es extremadamente limpio ya que no hay contacto directo entre el elemento calefactor y el metal. Las fuerzas electromagnéticas también crean una acción de agitación natural, lo que asegura una temperatura y composición de aleación uniformes en la masa fundida.

Hornos de crisol: versatilidad y simplicidad

Un horno de crisol es un diseño más simple donde un crisol separado que contiene el metal se coloca dentro de una cámara aislada. Luego, la cámara se calienta desde el exterior, y ese calor se transfiere a través de la pared del crisol al metal.

La fuente de calor puede variar. Los hornos de resistencia eléctrica utilizan elementos calefactores similares a un horno eléctrico, mientras que los hornos de combustible utilizan quemadores de gas natural o petróleo. Son muy comunes para fundiciones más pequeñas y para fundir metales no ferrosos como el aluminio y el bronce.

Hornos de arco eléctrico (EAF): potencias industriales

Para fundir cantidades masivas de hierro y acero, el Horno de Arco Eléctrico (EAF) es dominante. Estos hornos utilizan enormes electrodos de grafito para crear un arco eléctrico de energía increíblemente alta que golpea la carga de metal.

El intenso calor del arco, que alcanza miles de grados, funde rápidamente la chatarra de acero y otros materiales ferrosos. Los EAF son la piedra angular de las "mini-acerías" modernas que se especializan en reciclar chatarra para convertirla en nuevos productos de acero.

Comprensión de las compensaciones críticas

Elegir un horno implica equilibrar cuatro factores clave: costo, calidad, escala y el metal específico que se pretende fundir.

Fuente de energía y costo

Los hornos de crisol de combustible suelen tener un costo inicial de equipo más bajo, pero pueden tener costos de energía y mantenimiento continuos más altos. Los hornos de inducción y de arco son completamente eléctricos, y su costo operativo está directamente relacionado con los precios de la electricidad, pero generalmente son más eficientes energéticamente.

Calidad de la masa fundida y contaminación

Los hornos de inducción producen las masas fundidas de mayor calidad y pureza porque el proceso de calentamiento es sin contacto. Los hornos de combustible pueden introducir impurezas del proceso de combustión en la masa fundida, lo que puede ser inaceptable para ciertas aleaciones de alta especificación.

Escala de operación

Los hornos de crisol son ideales para lotes pequeños a medianos, desde unos pocos kilogramos hasta unos pocos cientos. Los hornos de inducción escalan bien desde pequeñas unidades de laboratorio hasta grandes sistemas de fundición que funden muchas toneladas. Los EAF operan solo a una escala industrial masiva, a menudo fundiendo más de 100 toneladas a la vez.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar alineada con el objetivo principal de su operación de fundición.

- Si su enfoque principal son las masas fundidas de alta pureza y el control preciso de la temperatura: Un horno de inducción es la opción superior debido a su naturaleza limpia, eficiente y autoagitadora.

- Si su enfoque principal es la fundición de lotes pequeños o no ferrosos (por ejemplo, aluminio, latón): Un horno de crisol, ya sea de resistencia eléctrica o de gas, ofrece el mejor equilibrio entre simplicidad, costo y versatilidad.

- Si su enfoque principal es la producción de acero a gran escala a partir de chatarra: El horno de arco eléctrico es el estándar industrial indiscutible por su potencia bruta y su capacidad de alto volumen.

Comprender estas diferencias fundamentales en la tecnología de calentamiento es clave para seleccionar el horno adecuado para cualquier operación de fundición.

Tabla resumen:

| Tipo de horno | Método de calentamiento principal | Mejor para metales | Escala ideal | Ventaja clave |

|---|---|---|---|---|

| Horno de inducción | Inducción electromagnética | Ferrosos y no ferrosos | Desde laboratorio pequeño hasta gran fundición | Alta pureza, control preciso, autoagitación |

| Horno de crisol | Resistencia externa o combustible | Principalmente no ferrosos (por ejemplo, aluminio, bronce) | Lotes pequeños a medianos | Simplicidad, versatilidad, menor costo inicial |

| Horno de arco eléctrico (EAF) | Arco eléctrico de alta energía | Acero, hierro | Escala industrial masiva | Fusión de chatarra de alto volumen, potencia bruta |

¿Listo para seleccionar el horno de fundición perfecto?

Elegir la tecnología de horno adecuada es fundamental para el éxito de su operación de fundición. KINTEK se especializa en proporcionar equipos de laboratorio y fundición de alto rendimiento, incluidos hornos de crisol y de inducción adaptados a sus requisitos específicos de metal, pureza y producción.

Le ayudamos a lograr:

- Masas fundidas de mayor pureza: Nuestros hornos de inducción garantizan un calentamiento limpio y sin contacto para una calidad superior del metal.

- Eficiencia mejorada: Encuentre el equilibrio adecuado entre el uso de energía, el costo y el rendimiento para su escala.

- Soporte experto: Obtenga orientación sobre el mejor tipo de horno para su aplicación, desde I+D hasta producción a gran escala.

Hablemos de su proyecto. Ya sea que esté fundiendo aluminio, latón o aleaciones de alta especificación, tenemos la solución.

¡Contacte con KINTEL hoy mismo para una consulta y un presupuesto personalizados!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales