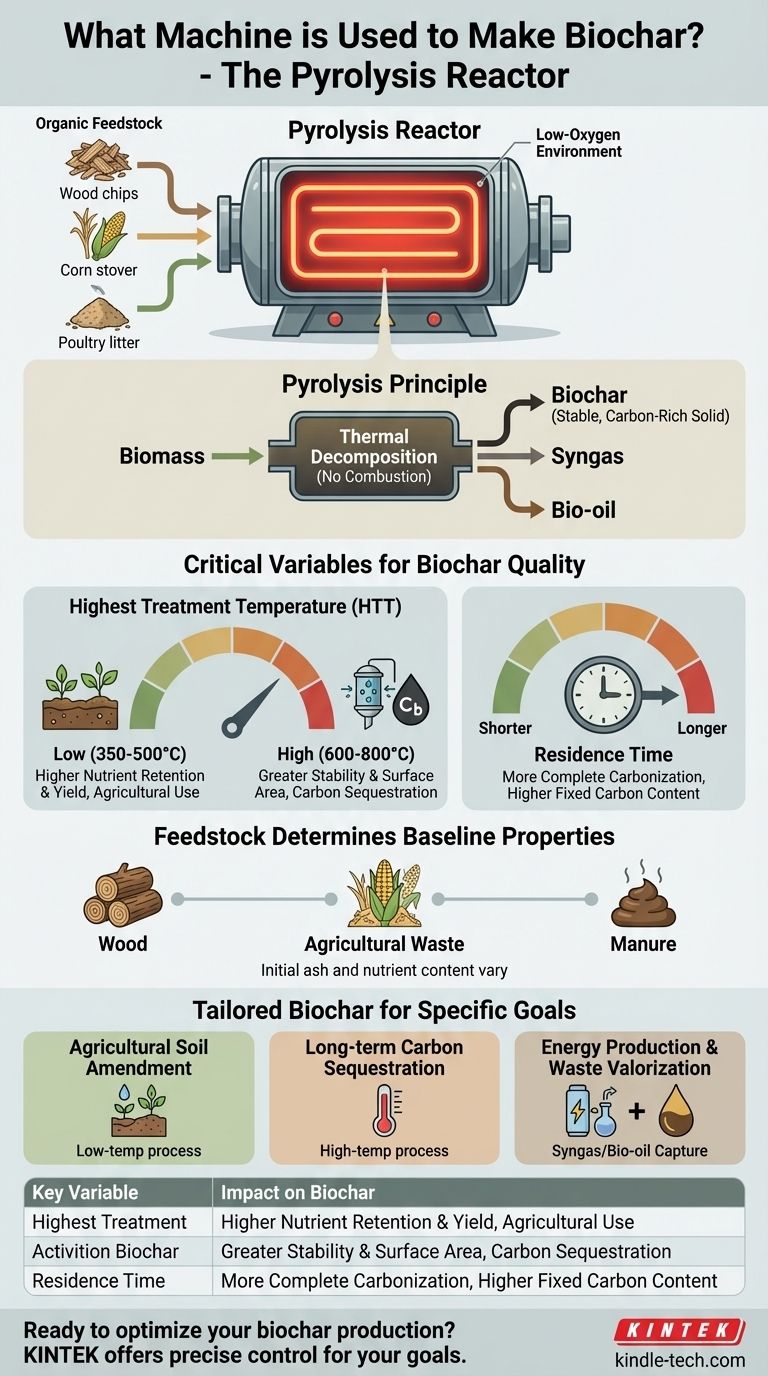

La máquina principal utilizada para producir biocar es un reactor de pirólisis, a veces denominado horno de pirólisis o gasificador. Este equipo está diseñado específicamente para calentar materiales orgánicos, como madera, residuos agrícolas o estiércol, en un ambiente controlado y con bajo contenido de oxígeno. Este proceso, llamado pirólisis, descompone térmicamente el material sin permitir que se queme, convirtiéndolo en un sólido estable y rico en carbono (biocar).

El nombre específico de la máquina es menos importante que comprender el proceso que facilita: la pirólisis. La calidad y las características del biocar final están determinadas no por la máquina en sí, sino por la precisión con la que controla las variables clave de temperatura y tiempo en un ambiente con escasez de oxígeno.

Cómo funciona la producción de biocar: El principio de la pirólisis

La creación de biocar se basa en un proceso termoquímico simple pero potente. El propósito completo de la máquina es gestionar esta reacción con precisión.

¿Qué es la pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Piense en ello como cocer la biomasa en ausencia de aire, en lugar de quemarla.

Cuando la biomasa se quema con oxígeno, el carbono se combina con el oxígeno para formar dióxido de carbono. En la pirólisis, la falta de oxígeno lo impide, forzando al carbono a reformarse en estructuras estables y porosas similares al carbón vegetal.

El papel crítico de un ambiente con bajo contenido de oxígeno

La característica definitoria de un reactor de pirólisis es su capacidad para calentar la materia prima sin introducir oxígeno significativo. Esta es la clave que desbloquea la producción de biocar.

Al privar a la reacción de oxígeno, la máquina asegura que la biomasa se carbonice en lugar de convertirse en ceniza. Este proceso también produce valiosos coproductos como gas de síntesis (gas sintético) y bioaceite, que pueden capturarse y utilizarse como energía.

Control de las variables clave

Como se señaló en el análisis del proceso, los dos parámetros más críticos que una máquina de biocar debe controlar son la Temperatura Máxima de Tratamiento (TMT) y el tiempo de residencia.

El sistema de control del reactor gestiona los elementos calefactores y el caudal de la materia prima para dictar con precisión qué tan caliente se calienta el material y cuánto tiempo permanece a esa temperatura.

Comprender las compensaciones: No todo el biocar es igual

La configuración específica utilizada durante la pirólisis cambia fundamentalmente el producto final. No existe un enfoque de "talla única", y el operador de la máquina debe tomar decisiones deliberadas.

El impacto de la temperatura

La temperatura a la que se produce el biocar tiene el mayor impacto en sus propiedades.

-

Biocar de baja temperatura (350–500°C): Este proceso produce más biocar en masa y retiene más compuestos orgánicos volátiles y nutrientes. Este carbón se prefiere a menudo para la enmienda de suelos agrícolas cuando el objetivo es la adición de nutrientes.

-

Biocar de alta temperatura (600–800°C): Esto produce un biocar altamente estable y poroso con una mayor área superficial y un mayor contenido de carbono fijo. Este tipo de carbón es ideal para la captura de carbono, la filtración de agua o como aditivo para la remediación ambiental.

El papel del tiempo de residencia

El tiempo de residencia es la duración durante la cual la biomasa se mantiene a la temperatura máxima. Un tiempo de residencia más largo generalmente conduce a un proceso de carbonización más completo, lo que aumenta el contenido de carbono fijo y la estabilidad del biocar.

Sin embargo, un tiempo más largo también reduce el rendimiento final y requiere más energía, lo que presenta una clásica compensación de ingeniería entre calidad y eficiencia.

La materia prima determina el punto de partida

El tipo de material orgánico utilizado como materia prima —ya sean astillas de madera, rastrojo de maíz o estiércol de aves de corral— establece la química base del biocar. Por ejemplo, el biocar producido a partir de estiércol tendrá un contenido de ceniza y nutrientes inicial mucho mayor que el producido a partir de madera limpia. El proceso de la máquina refina luego estas propiedades.

Tomar la decisión correcta para su objetivo

La mejor estrategia de producción de biocar depende completamente de su aplicación prevista. Debe alinear las variables del proceso con el resultado deseado.

- Si su enfoque principal es la enmienda de suelos agrícolas: Apunte a una pirólisis a temperatura más baja (~450°C) para producir un carbón que retenga más nutrientes.

- Si su enfoque principal es la captura de carbono a largo plazo: Utilice un proceso a temperatura más alta (>600°C) para crear un biocar de carbono más alto y más estable con máxima permanencia.

- Si su enfoque principal es la producción de energía y la valorización de residuos: Elija un sistema diseñado para capturar y utilizar eficientemente los coproductos de gas de síntesis y bioaceite para compensar los costos de energía.

Al comprender los principios detrás del proceso, puede aprovechar cualquier máquina de pirólisis para crear un biocar adaptado a su propósito específico.

Tabla de resumen:

| Variable clave | Impacto en el biocar |

|---|---|

| Temperatura | Temperatura baja (350–500°C): Mayor retención de nutrientes. Temperatura alta (600–800°C): Mayor estabilidad y área superficial. |

| Tiempo de residencia | Tiempo más largo: Carbonización más completa, mayor contenido de carbono fijo. |

| Tipo de materia prima | Determina las propiedades base (ej. madera frente a estiércol). |

¿Listo para producir biocar de alta calidad adaptado a sus necesidades? Ya sea para enmienda de suelos, captura de carbono o recuperación de energía, los reactores de pirólisis avanzados de KINTEK ofrecen un control preciso sobre la temperatura y el tiempo de residencia para lograr sus objetivos específicos. Nuestro equipo de laboratorio y consumibles están diseñados para ayudarle a optimizar su proceso de producción de biocar de manera eficiente. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar la investigación y el desarrollo de biocar en su laboratorio.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se requiere equipo de reacción a alta presión para la carbonilación de metanol? Optimizar el rendimiento de formiato de metilo

- ¿Por qué la resistencia a la corrosión es un requisito crítico para los reactores químicos? Proteja su proceso de pretratamiento de ácidos

- ¿Por qué son necesarios los sistemas de ultra alta presión para la hidrogenación de CO2 y metanol? Desbloquea el potencial de reacción

- ¿Qué papel juega un reactor de alto vacío en la síntesis de aleaciones de Ti-Al-Y? Dominio del procesamiento de hidruros a alta temperatura

- ¿Por qué se requiere un revestimiento de PTFE en el interior de un reactor de acero para la carbonatación de wollastonita? Garantice la pureza y la seguridad

- ¿Qué funciones proporciona un reactor de acero inoxidable de alta resistencia durante la OMCD? Optimizar la síntesis de IrO2

- ¿Por qué utilizar sistemas de reactor resistentes a la corrosión para la hidrólisis ácida? Garantizar la seguridad del proceso y altos rendimientos de fermentación

- ¿Cómo afecta la temperatura hidrotermal al ZrO2? Optimización de la Estructura Cristalina y la Uniformidad de las Partículas