El mantenimiento eficaz del horno es una rutina disciplinada de inspección y limpieza, crucial para prevenir accidentes y garantizar la fiabilidad a largo plazo de su equipo. En esencia, esto implica limpiar regularmente la cámara del horno, inspeccionar meticulosamente todas las conexiones eléctricas y los elementos calefactores, y verificar la integridad de los sistemas auxiliares como los circuitos de enfriamiento y las bombas de vacío.

El objetivo del mantenimiento del horno es pasar de la reparación reactiva a la gestión proactiva del sistema. Las verificaciones constantes de la integridad eléctrica, los niveles de contaminación y el rendimiento del sistema son lo que diferencia a un caballo de batalla fiable de una fuente de constante tiempo de inactividad y riesgo operativo.

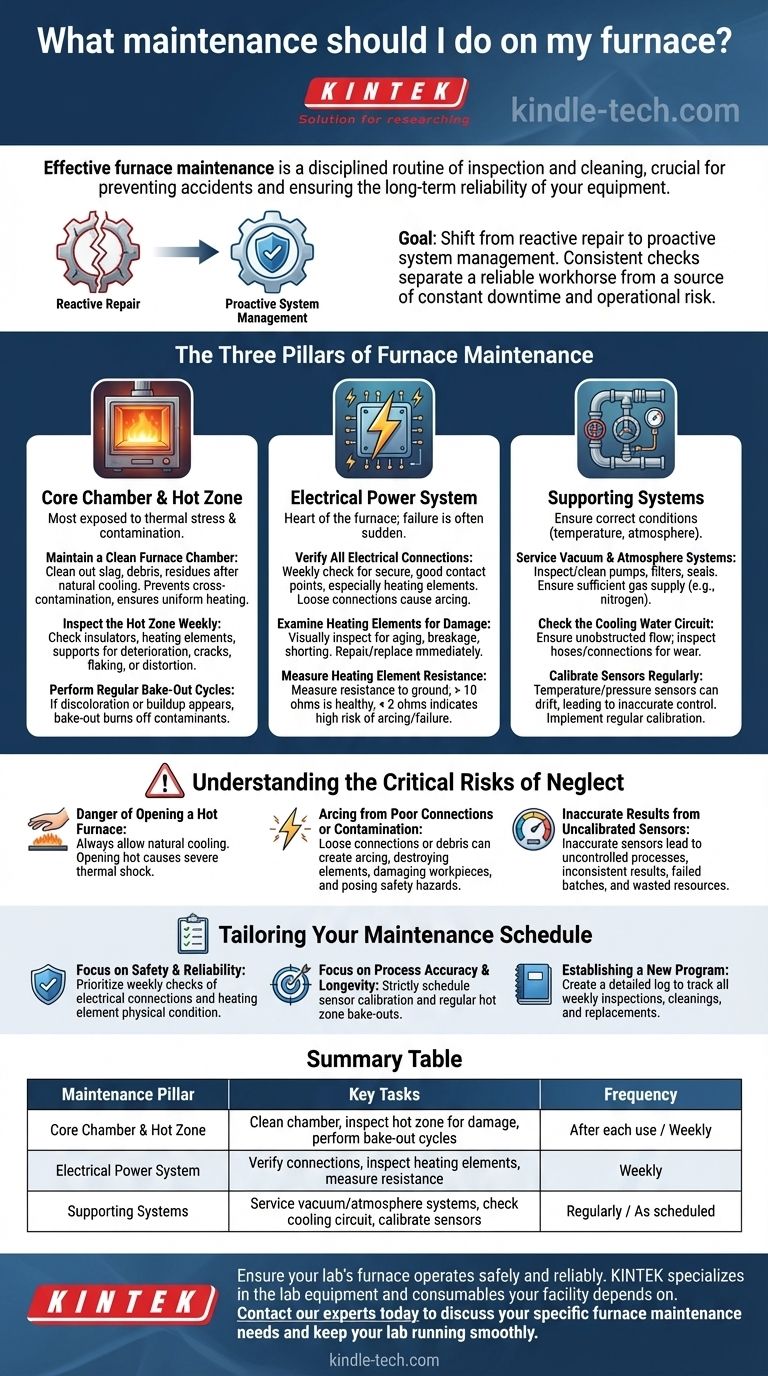

Los tres pilares del mantenimiento del horno

El mantenimiento adecuado se puede organizar en tres áreas clave: la cámara de calentamiento central, el sistema de energía eléctrica y los sistemas de soporte esenciales. Descuidar cualquiera de ellos puede comprometer toda la operación.

Pilar 1: La cámara central y la zona caliente

Aquí es donde se realiza el trabajo, y es el área más expuesta al estrés térmico y la contaminación.

Mantenga limpia la cámara del horno

Después de que el horno se haya enfriado naturalmente, limpie siempre cualquier escoria, escombros o residuos del proceso. Una cámara limpia previene la contaminación cruzada y asegura un calentamiento más uniforme.

Inspeccione la zona caliente semanalmente

La zona caliente, incluidos los aisladores, los elementos calefactores y los soportes de trabajo, debe examinarse semanalmente. Busque signos de deterioro como grietas, aislamiento desprendido o distorsión física.

Realice ciclos de horneado regulares

Si observa decoloración en los aisladores o acumulación en las boquillas de gas, un ciclo de horneado puede ayudar a limpiar la zona caliente. Este proceso quema los contaminantes que se acumulan con el tiempo.

Pilar 2: El sistema de energía eléctrica

El sistema eléctrico es el corazón del horno. Su falla suele ser repentina y puede ser catastrófica, lo que hace que la inspección regular sea una tarea innegociable.

Verifique todas las conexiones eléctricas

Al menos una vez a la semana, verifique que todas las conexiones eléctricas estén seguras y en buen contacto. Preste especial atención a los puntos de conexión de los elementos calefactores, ya que las conexiones sueltas aquí pueden causar arcos y fallas.

Examine los elementos calefactores en busca de daños

Inspeccione visualmente los elementos calefactores en busca de signos de envejecimiento, rotura o cortocircuito. Cualquier elemento comprometido debe repararse o reemplazarse inmediatamente para evitar un calentamiento desigual o una falla completa.

Mida la resistencia del elemento calefactor

Para una verificación más técnica, mida la resistencia del elemento calefactor a tierra. Una lectura saludable debe ser superior a 10 ohmios; una lectura inferior a 2 ohmios indica un alto riesgo de arcos y una falla inminente.

Pilar 3: Sistemas de soporte

Estos sistemas aseguran que el horno pueda operar bajo las condiciones correctas, desde la temperatura hasta la atmósfera.

Servicio de sistemas de vacío y atmósfera

Si utiliza un horno de vacío, esto incluye inspeccionar y limpiar la bomba de vacío y reemplazar los filtros y sellos. Para los hornos de atmósfera, asegúrese de que su suministro de gas de proceso, como nitrógeno de alta pureza, sea suficiente.

Verifique el circuito de agua de enfriamiento

Asegúrese de que el circuito de agua de enfriamiento esté despejado y fluya sin problemas. Inspeccione las mangueras y conexiones en busca de desgaste o daños y reemplácelas de forma proactiva.

Calibre los sensores regularmente

Los sensores de temperatura y presión pueden desviarse con el tiempo, lo que lleva a un control de proceso inexacto. Implemente un programa de calibración regular para asegurar que su horno esté operando con los parámetros especificados.

Comprender los riesgos críticos del descuido

Omitir el mantenimiento no es una compensación; es una aceptación del riesgo. Comprender estos riesgos refuerza la importancia de una rutina de mantenimiento constante.

El peligro de abrir un horno caliente

Después de un ciclo, siempre corte la energía y permita que el horno se enfríe naturalmente. Abrir la puerta del horno mientras aún está caliente puede causar un choque térmico severo a la cámara y a los elementos calefactores, reduciendo drásticamente su vida útil.

Arcos por malas conexiones o contaminación

Una conexión eléctrica suelta o escombros conductores en la cámara pueden crear un arco eléctrico. Esto puede destruir un elemento calefactor, dañar la pieza de trabajo y representar un riesgo de seguridad significativo.

Resultados inexactos de sensores no calibrados

Si sus sensores de temperatura o presión no son precisos, su proceso no está controlado. Esto conduce a resultados inconsistentes, lotes fallidos y recursos desperdiciados, lo que afecta directamente la calidad y la eficiencia.

Adaptación de su programa de mantenimiento

Utilice estas pautas para construir una rutina que coincida con sus prioridades operativas.

- Si su enfoque principal es la seguridad y la fiabilidad: Priorice las verificaciones semanales de todas las conexiones eléctricas y la condición física de los elementos calefactores.

- Si su enfoque principal es la precisión del proceso y la longevidad: Implemente un programa estricto para la calibración de sensores y horneados regulares de la zona caliente para prevenir la contaminación.

- Si está estableciendo un nuevo programa de mantenimiento: Comience creando un registro detallado para rastrear todas las inspecciones semanales, limpiezas y cualquier reemplazo de componentes.

Un horno bien mantenido es un activo predecible, no una responsabilidad impredecible.

Tabla resumen:

| Pilar de mantenimiento | Tareas clave | Frecuencia |

|---|---|---|

| Cámara central y zona caliente | Limpiar la cámara, inspeccionar la zona caliente en busca de daños, realizar ciclos de horneado | Después de cada uso / Semanalmente |

| Sistema de energía eléctrica | Verificar conexiones, inspeccionar elementos calefactores, medir resistencia | Semanalmente |

| Sistemas de soporte | Servicio de sistemas de vacío/atmósfera, verificar circuito de enfriamiento, calibrar sensores | Regularmente / Según lo programado |

Asegure que el horno de su laboratorio opere de manera segura y confiable. KINTEK se especializa en el equipo de laboratorio y los consumibles de los que depende su instalación. Desde elementos calefactores de repuesto y termopares hasta asesoramiento experto sobre programas de mantenimiento, brindamos el soporte que necesita para minimizar el tiempo de inactividad y maximizar la productividad. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de mantenimiento de hornos y mantener su laboratorio funcionando sin problemas.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la transferencia de calor de un horno de mufla? Comprensión del calentamiento indirecto para la pureza

- ¿Qué es la incineración en seco? Un método fiable para analizar la composición inorgánica

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Cuál es la capacidad de un horno mufla? Encuentre el tamaño adecuado para las necesidades de su laboratorio