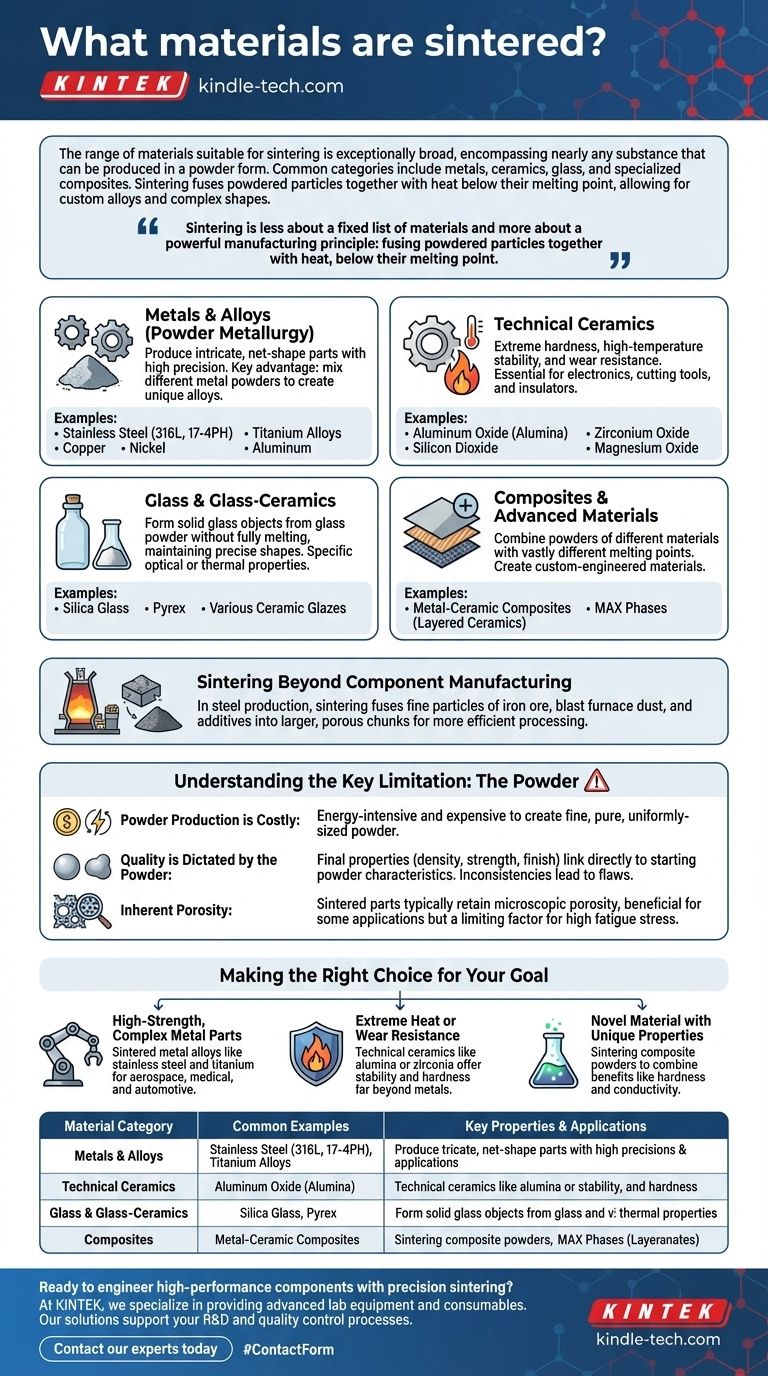

La gama de materiales aptos para la sinterización es excepcionalmente amplia, abarcando casi cualquier sustancia que pueda producirse en forma de polvo. Las categorías más comunes incluyen metales, cerámicas, vidrio y compuestos especializados. Esta versatilidad permite que el proceso se utilice para todo, desde la creación de componentes de acero inoxidable de alta resistencia y piezas cerámicas resistentes al calor hasta el procesamiento de mineral de hierro crudo para la producción de acero.

La sinterización es menos una lista fija de materiales y más un potente principio de fabricación: fusionar partículas en polvo con calor, por debajo de su punto de fusión. Este concepto central permite crear aleaciones personalizadas, trabajar con materiales de alto punto de fusión y producir formas complejas que son difíciles o imposibles de lograr con la fundición o el mecanizado tradicionales.

Las principales categorías de materiales sinterizados

La flexibilidad de la sinterización se debe a su capacidad para trabajar con distintas familias de materiales, cada una de las cuales ofrece propiedades únicas para desafíos de ingeniería específicos.

Metales y aleaciones

Esta es la aplicación más común de la sinterización, a menudo denominada pulvimetalurgia. Al comenzar con polvos metálicos finos, los fabricantes pueden producir piezas intrincadas con forma neta y alta precisión.

Los metales sinterizados comunes incluyen acero inoxidable (por ejemplo, 316L, 17-4PH), aleaciones de titanio, cobre, níquel y aluminio. Una ventaja clave es la capacidad de mezclar diferentes polvos metálicos para crear aleaciones únicas que no son posibles mediante la fusión.

Cerámicas técnicas

Las cerámicas son valoradas por su extrema dureza, estabilidad a altas temperaturas y resistencia al desgaste. La sinterización es el método principal para consolidarlas en componentes densos y funcionales.

Materiales como el óxido de aluminio (alúmina), el óxido de circonio, el dióxido de silicio y el óxido de magnesio se sinterizan con frecuencia. Estos son esenciales para aplicaciones en electrónica, herramientas de corte y aislantes de alta temperatura.

Vidrio y vitrocerámicas

La sinterización también se puede utilizar para formar objetos de vidrio sólido a partir de polvo de vidrio sin fundir completamente el material, lo que ayuda a mantener formas precisas.

Esto incluye materiales como el vidrio de sílice, Pyrex y varios esmaltes cerámicos. El proceso se utiliza para crear componentes con propiedades ópticas o térmicas específicas.

Compuestos y materiales avanzados

El verdadero poder de la sinterización se materializa al crear materiales compuestos. Dado que no depende de la fusión, se pueden combinar polvos de diferentes materiales con puntos de fusión muy distintos.

Esto permite la creación de compuestos metal-cerámicos o materiales avanzados como las fases MAX (una clase de cerámicas en capas). Estos materiales diseñados a medida ofrecen una combinación única de propiedades, como alta resistencia y buena conductividad térmica.

Sinterización más allá de la fabricación de componentes

Aunque a menudo se asocia con la creación de piezas terminadas, la sinterización también es un paso intermedio crítico en la industria pesada.

Aglomeración de minerales

En la producción de acero, la sinterización se utiliza para fusionar partículas finas de mineral de hierro, polvo de alto horno y otros aditivos en trozos más grandes y porosos.

Estos trozos sinterizados se introducen luego en un alto horno. Este proceso no se trata de crear un producto final, sino de preparar las materias primas para un procesamiento más eficiente.

Comprendiendo la limitación clave: el polvo

La versatilidad de la sinterización es poderosa, pero conlleva una compensación fundamental: el proceso depende completamente de la calidad del material en polvo inicial.

La producción de polvo es costosa

Crear polvo fino, puro y de tamaño uniforme, especialmente para metales y cerámicas técnicas, es un proceso costoso y que consume mucha energía. Esto puede hacer que la materia prima para la sinterización sea significativamente más cara que los lingotes a granel utilizados en la fundición o el mecanizado.

La calidad la dicta el polvo

Las propiedades finales de una pieza sinterizada, como su densidad, resistencia y acabado, están directamente relacionadas con las características del polvo inicial. Un tamaño de partícula inconsistente o impurezas en el polvo se traducirán directamente en defectos en el componente final.

Porosidad inherente

A menos que se utilicen pasos de procesamiento secundarios como el prensado isostático en caliente, las piezas sinterizadas suelen retener una pequeña cantidad de porosidad microscópica. Si bien esto puede ser un beneficio para aplicaciones como los cojinetes autolubricantes, también puede ser un factor limitante para componentes sometidos a altas tensiones de fatiga.

Tomar la decisión correcta para su objetivo

Seleccionar el material adecuado consiste en hacer coincidir sus propiedades inherentes con las exigencias de su aplicación.

- Si su objetivo principal son piezas metálicas complejas de alta resistencia: Las aleaciones metálicas sinterizadas como el acero inoxidable y el titanio son ideales para producir componentes para las industrias aeroespacial, médica y automotriz.

- Si su objetivo principal es la resistencia extrema al calor o al desgaste: Las cerámicas técnicas como la alúmina o la zirconia ofrecen una estabilidad y dureza mucho mayores de lo que cualquier metal puede lograr.

- Si su objetivo principal es crear un material novedoso con propiedades únicas: La sinterización de polvos compuestos le permite combinar los beneficios de diferentes clases de materiales, como la dureza de una cerámica con la conductividad de un metal.

Al comprender que la sinterización es un proceso definido por el polvo, no por una lista limitada de materiales, puede aprovechar su poder para diseñar componentes para casi cualquier desafío técnico.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave y aplicaciones |

|---|---|---|

| Metales y aleaciones | Acero inoxidable, titanio, cobre | Alta resistencia, formas complejas, piezas de automoción y aeroespaciales |

| Cerámicas técnicas | Alúmina, zirconia | Dureza extrema, resistencia al calor, componentes resistentes al desgaste |

| Vidrio y vitrocerámicas | Vidrio de sílice, Pyrex | Propiedades ópticas/térmicas específicas, formas precisas |

| Compuestos | Metal-cerámica, fases MAX | Propiedades personalizadas, combinando resistencia y conductividad |

¿Listo para diseñar componentes de alto rendimiento con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para el desarrollo y prueba de materiales sinterizados. Ya sea que trabaje con polvos metálicos para componentes aeroespaciales, cerámicas técnicas para electrónica de vanguardia o compuestos novedosos, nuestras soluciones respaldan sus procesos de I+D y control de calidad.

Comprendemos el papel crítico de la calidad del polvo y los parámetros de sinterización para lograr las propiedades deseadas del material. Permítanos ayudarle a optimizar su proceso de sinterización para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede satisfacer las necesidades de sinterización de su laboratorio y ayudarle a dar vida a sus innovaciones en materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad