En esencia, la deposición química de vapor (CVD) es un proceso capaz de depositar un espectro excepcionalmente amplio de materiales. Esto incluye las tres categorías principales esenciales para la tecnología moderna: semiconductores como el silicio, dieléctricos como el nitruro de silicio y metales como el tungsteno. Esta versatilidad permite que el CVD se utilice para todo, desde la creación de microchips hasta el recubrimiento de palas de turbinas industriales.

El verdadero poder del CVD no es solo la amplia variedad de materiales que puede depositar, sino su control preciso sobre la forma final del material, ya sea cristalina, amorfa o epitaxial. Este control a nivel atómico es lo que convierte al CVD en un proceso fundamental en la microfabricación y la ciencia de materiales avanzados.

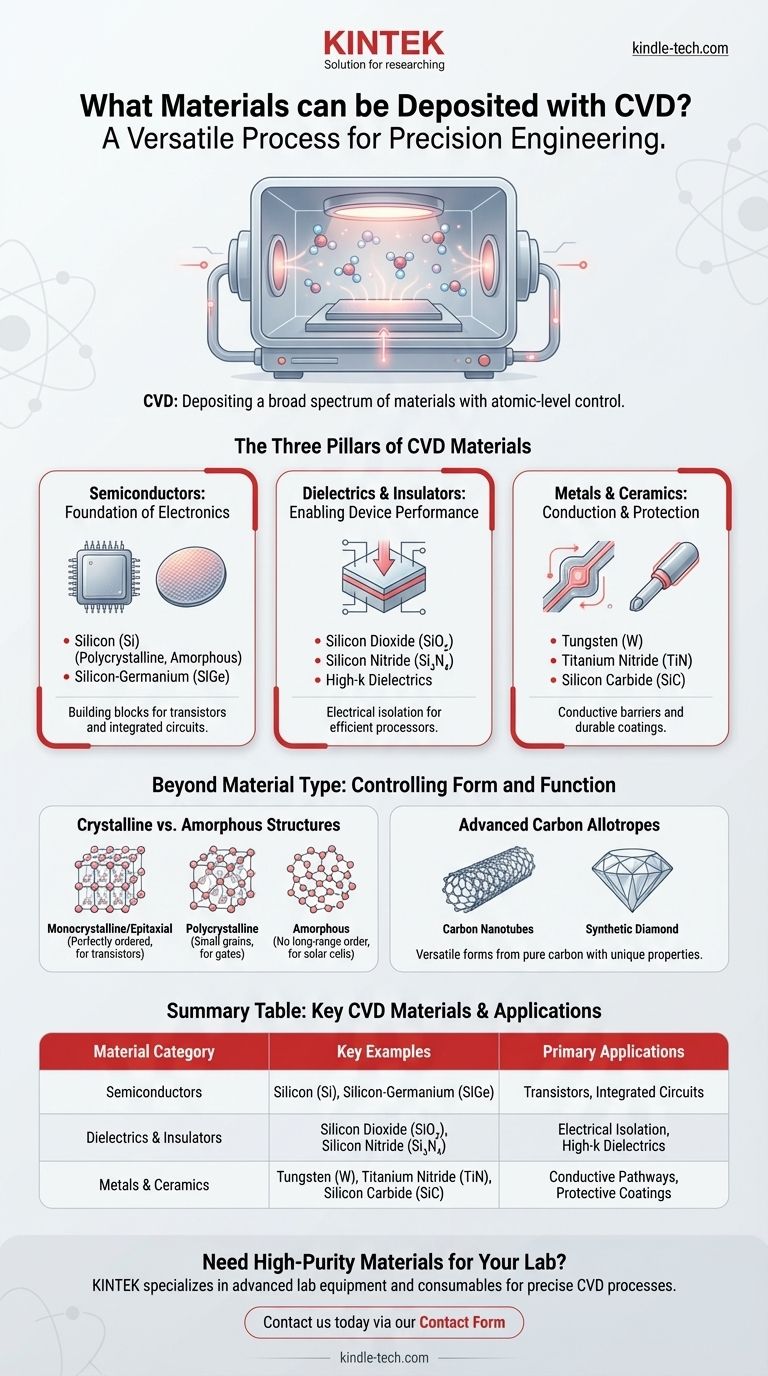

Los tres pilares de los materiales CVD

La versatilidad del CVD se puede entender examinando las tres clases principales de materiales que se utilizan para producir. Cada clase cumple una función distinta y crítica en la tecnología y la industria.

Semiconductores: la base de la electrónica

Los semiconductores son la base de toda la electrónica moderna. El CVD es el método principal para depositar estos materiales cruciales sobre las obleas.

Los ejemplos clave incluyen el silicio (Si) en sus diversas formas (policristalino, amorfo) y semiconductores compuestos como el silicio-germanio (SiGe). Estas películas son los componentes básicos de transistores, celdas de memoria y otros componentes dentro de los circuitos integrados.

Dieléctricos y aislantes: habilitando el rendimiento del dispositivo

Para que un circuito funcione, los componentes conductores deben estar aislados eléctricamente entre sí. El CVD se destaca en la creación de películas aislantes delgadas y de alta calidad, conocidas como dieléctricos.

Los dieléctricos comunes incluyen el dióxido de silicio (SiO₂), el nitruro de silicio (Si₃N₄) y el oxinitruro de silicio (SiON). Los dispositivos avanzados también dependen de dieléctricos de alta k, que proporcionan un aislamiento superior en paquetes más pequeños, lo que permite procesadores más potentes y eficientes.

Metales y cerámicas: para conducción y protección

El CVD no se limita a materiales no conductores. También se usa ampliamente para depositar películas metálicas y cerámicas que sirven como conductores, barreras o recubrimientos protectores.

El tungsteno (W) a menudo se deposita para crear vías conductoras dentro de un chip. El nitruro de titanio (TiN) sirve como barrera conductora y como recubrimiento duro. Las cerámicas duras como el carburo de silicio (SiC) se utilizan para crear superficies duraderas y resistentes al desgaste para componentes industriales.

Más allá del tipo de material: controlando la forma y la función

El material específico que se deposita es solo la mitad de la historia. La ventaja única del CVD es su capacidad para dictar la estructura atómica de la película depositada, lo que a su vez define sus propiedades y función.

Estructuras cristalinas vs. amorfas

El CVD puede producir un material en varias formas distintas. Las películas monocristalinas o epitaxiales tienen una red atómica perfectamente ordenada, esencial para transistores de alto rendimiento.

Las películas policristalinas, compuestas de muchos pequeños granos cristalinos, se utilizan para componentes como las puertas de los transistores. En contraste, las películas amorfas no tienen un orden atómico de largo alcance, una propiedad ideal para aplicaciones como células solares de película delgada y pantallas planas.

Alótropos de carbono avanzados

El proceso es tan versátil que puede crear varias formas de carbono puro con propiedades muy diferentes.

El CVD se utiliza para cultivar de todo, desde nanotubos de carbono y nanofibras de carbono hasta diamantes sintéticos de grado industrial. Esto demuestra un nivel de control sin precedentes sobre las reacciones químicas para construir materiales átomo por átomo.

Comprendiendo las compensaciones

Aunque increíblemente potente, el CVD no es una solución universal. Su aplicación se rige por limitaciones químicas y físicas específicas.

La necesidad de un precursor volátil

La "C" en CVD significa "química". El proceso se basa en un gas precursor volátil que contiene los átomos que desea depositar. Si no se puede encontrar o manipular de forma segura un precursor volátil estable para un material específico, el CVD no es una opción viable.

Limitaciones de la temperatura del sustrato

Los procesos de CVD a menudo requieren altas temperaturas para impulsar las reacciones químicas necesarias en la superficie del sustrato. Esto significa que el material del sustrato en sí, ya sea una oblea de silicio, una pieza de metal o una cerámica, debe ser capaz de soportar el calor del procesamiento sin derretirse, deformarse o degradarse.

Complejidad y costo del proceso

Los reactores de CVD son sistemas complejos que requieren un control preciso de la temperatura, la presión y el flujo de gas. Esta complejidad, junto con el costo y los requisitos de manipulación de los gases precursores, hace que el proceso sea más adecuado para aplicaciones de alto valor donde la calidad y la pureza de la película son primordiales.

Tomando la decisión correcta para su aplicación

La selección del CVD depende enteramente de las propiedades del material requeridas y del objetivo funcional del producto final.

- Si su enfoque principal es la electrónica de alto rendimiento: el CVD es el estándar de la industria para depositar el silicio epitaxial ultrapuro, los dieléctricos complejos de alta k y las interconexiones metálicas precisas que exigen los procesadores modernos.

- Si su enfoque principal son los recubrimientos industriales protectores: el CVD es una excelente opción para aplicar materiales extremadamente duros y térmicamente resistentes como el carburo de silicio, el nitruro de titanio o el carbono tipo diamante en herramientas y componentes.

- Si su enfoque principal es la electrónica de gran superficie: el CVD es esencial para depositar las películas de silicio amorfo o policristalino utilizadas en grandes superficies para paneles fotovoltaicos y pantallas LCD.

En última instancia, el CVD se entiende mejor como una herramienta para la ingeniería de precisión a escala atómica, que permite la creación de materiales con funciones específicamente adaptadas.

Tabla resumen:

| Categoría de material | Ejemplos clave | Aplicaciones principales |

|---|---|---|

| Semiconductores | Silicio (Si), Silicio-Germanio (SiGe) | Transistores, Circuitos Integrados |

| Dieléctricos y Aislantes | Dióxido de Silicio (SiO₂), Nitruro de Silicio (Si₃N₄) | Aislamiento Eléctrico, Dieléctricos de Alta k |

| Metales y Cerámicas | Tungsteno (W), Nitruro de Titanio (TiN), Carburo de Silicio (SiC) | Vías Conductoras, Recubrimientos Protectores |

¿Necesita materiales de alta pureza para su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles adaptados a procesos precisos de deposición química de vapor. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o nanomateriales innovadores, nuestras soluciones garantizan la calidad y consistencia del material que su investigación exige.

Contáctenos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestra experiencia puede respaldar las necesidades específicas de su laboratorio y acelerar sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles