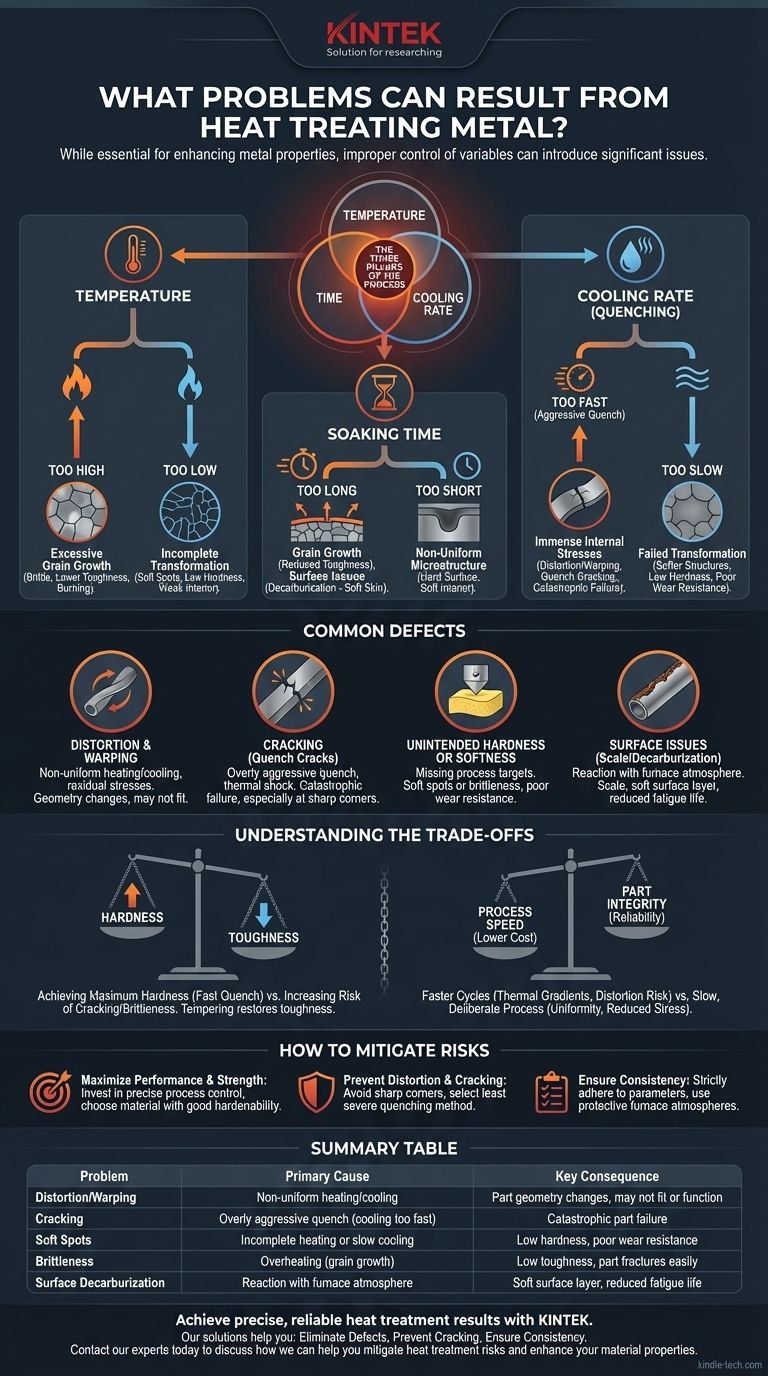

Si bien el tratamiento térmico es esencial para mejorar las propiedades del metal, es un proceso de transformación controlada que puede introducir problemas significativos si no se gestiona con precisión. Los problemas más comunes derivados de un tratamiento térmico inadecuado incluyen distorsión dimensional, agrietamiento, puntos blandos o frágiles no deseados y cambios superficiales perjudiciales como la descarburación. Estas fallas son casi siempre una consecuencia directa del control incorrecto de las variables del proceso.

El principio fundamental a comprender es que los problemas del tratamiento térmico no son aleatorios. Son resultados predecibles causados por una desalineación entre las tres variables del proceso: temperatura, tiempo y velocidad de enfriamiento, y el material y la geometría específicos de la pieza que se está tratando.

Los Tres Pilares del Proceso y Sus Riesgos

Cada ciclo de tratamiento térmico se define por cómo se calienta una pieza, cuánto tiempo se mantiene a la temperatura y cómo se enfría. Un error en cualquiera de estas tres etapas comprometerá el resultado final.

El Papel de la Temperatura

Calentar una pieza metálica es lo que permite que cambie su estructura cristalina interna (microestructura). La temperatura objetivo debe ser precisa.

- Calentamiento Excesivo: Exceder la temperatura especificada puede provocar un crecimiento excesivo del grano. Los granos grandes pueden hacer que el metal sea quebradizo y reducir su tenacidad, incluso si está duro. En casos extremos, puede provocar sobrecalentamiento o quemado, lo que daña permanentemente el material.

- Calentamiento Insuficiente: No alcanzar la temperatura de transformación requerida significa que el cambio microestructural deseado no se producirá por completo. Esto generalmente resulta en "puntos blandos" o una pieza que no logra su dureza y resistencia objetivo.

La Importancia del Tiempo de Remojo

Una vez alcanzada la temperatura objetivo, la pieza debe mantenerse allí durante un período específico, conocido como remojo. Esto permite que la temperatura se vuelva uniforme en toda la pieza, desde la superficie hasta el núcleo.

- Remojo Demasiado Corto: Si el tiempo de remojo es insuficiente, el núcleo de la pieza puede no alcanzar la temperatura de transformación completa. Esto conduce a una microestructura no uniforme, con una superficie dura pero un interior blando y débil.

- Remojo Demasiado Largo: El tiempo excesivo a altas temperaturas también puede promover el crecimiento del grano, lo que reduce la tenacidad. También aumenta el riesgo de problemas superficiales como la descarburación, donde el carbono se filtra de la capa superficial, dejándola blanda y propensa al desgaste.

La Naturaleza Crítica del Enfriamiento (Temple)

La fase de enfriamiento es a menudo la etapa más estresante para una pieza metálica y la fuente más común de fallas catastróficas. La velocidad de enfriamiento fija la microestructura deseada.

- Enfriamiento Demasiado Rápido: Un temple demasiado agresivo (por ejemplo, sumergir una pieza caliente en agua fría) crea enormes tensiones internas debido a una contracción rápida y no uniforme. Si estas tensiones exceden la resistencia del material, resultará en distorsión (deformación) o agrietamiento por temple.

- Enfriamiento Demasiado Lento: Un temple lento puede no "atrapar" la estructura dura deseada (como la martensita en el acero). La microestructura se transforma en formas más blandas y débiles, y la pieza no cumplirá con sus especificaciones de dureza requeridas.

Defectos Comunes Explicados

Estos errores de proceso se manifiestan como defectos específicos e identificables en el producto final.

Distorsión y Deformación

Este cambio en la geometría de una pieza es causado por un calentamiento o enfriamiento no uniforme, que crea una expansión y contracción térmica desigual. También puede ser causado por la liberación de tensiones residuales atrapadas de pasos de fabricación anteriores.

Agrietamiento

Las grietas por temple son el defecto más grave. Generalmente ocurren cuando una pieza con esquinas afiladas, cambios drásticos en el grosor o alta tensión interna se enfría demasiado rápido. El choque térmico es simplemente demasiado para que el material lo soporte.

Dureza o Blandura No Deseadas

Esto es un resultado directo de no alcanzar los objetivos del proceso. Los puntos blandos ocurren por calentamiento incompleto o enfriamiento lento, mientras que la fragilidad inesperada puede ser causada por sobrecalentamiento (crecimiento del grano) o un temple demasiado agresivo sin el revenido adecuado posterior.

Problemas Superficiales

Cuando se calienta, la superficie del metal reacciona con la atmósfera del horno. Esto puede causar cascarilla (oxidación en la superficie) o descarburación (pérdida de carbono de la capa superficial del acero), dejando la pieza con una "piel" blanda e ineficaz.

Comprender las Compensaciones

Elegir un proceso de tratamiento térmico es un acto de equilibrio. Mejorar una propiedad a menudo puede aumentar el riesgo de un defecto específico.

Dureza frente a Tenacidad

Lograr la máxima dureza generalmente requiere un temple muy rápido. Sin embargo, este enfriamiento agresivo aumenta drásticamente el riesgo de agrietamiento y resulta en una pieza muy frágil. Por eso, casi siempre se realiza un proceso de tratamiento térmico secundario, el revenido, para restaurar algo de tenacidad, aunque a costa de una pequeña reducción en la dureza.

Velocidad del Proceso frente a Integridad de la Pieza

Los ciclos de calentamiento más rápidos y los tiempos de remojo más cortos pueden reducir los costos de procesamiento. Sin embargo, apresurar el proceso aumenta los gradientes térmicos dentro de la pieza, lo que aumenta el riesgo de distorsión y deja el núcleo sin tratar. Un proceso lento y deliberado asegura la uniformidad y reduce la tensión interna, lo que conduce a una pieza más confiable.

Cómo Mitigar los Riesgos del Tratamiento Térmico

Su estrategia para prevenir problemas depende de su objetivo principal para el componente.

- Si su enfoque principal es maximizar el rendimiento y la resistencia: Invierta en control de proceso preciso con hornos calibrados y elija un material con buena templabilidad para su sección transversal deseada.

- Si su enfoque principal es prevenir la distorsión y el agrietamiento: Asegúrese de que los diseños de las piezas eviten esquinas internas afiladas y cambios abruptos en el grosor, y seleccione el método de temple menos severo que aún pueda lograr las propiedades requeridas.

- Si su enfoque principal es garantizar la coherencia entre lotes: Documente y cumpla estrictamente con los parámetros de proceso probados, y utilice atmósferas protectoras en el horno para prevenir la descarburación superficial y la cascarilla.

En última instancia, dominar el tratamiento térmico proviene de comprender que es un proceso de cambio controlado, donde cada variable tiene una consecuencia predecible.

Tabla Resumen:

| Problema | Causa Principal | Consecuencia Clave |

|---|---|---|

| Distorsión/Deformación | Calentamiento/enfriamiento no uniforme | Cambios en la geometría de la pieza, puede no encajar o funcionar |

| Agrietamiento | Temple demasiado agresivo (enfriamiento demasiado rápido) | Fallo catastrófico de la pieza |

| Puntos Blandos | Calentamiento incompleto o enfriamiento lento | Baja dureza, mala resistencia al desgaste |

| Fragilidad | Sobrecalentamiento (crecimiento del grano) | Baja tenacidad, la pieza se fractura fácilmente |

| Descarburación Superficial | Reacción con la atmósfera del horno | Capa superficial blanda, vida a la fatiga reducida |

Logre resultados de tratamiento térmico precisos y confiables con KINTEK.

Los problemas de tratamiento térmico como el agrietamiento, la deformación y la dureza inconsistente están directamente relacionados con el control del proceso y el rendimiento del equipo. KINTEK se especializa en hornos de laboratorio avanzados, sistemas de control de temperatura y consumibles que proporcionan el calentamiento uniforme, el remojo preciso y las tasas de enfriamiento controladas esenciales para un tratamiento exitoso de metales.

Nuestras soluciones le ayudan a:

- Eliminar Defectos: El control preciso de la temperatura y el calentamiento uniforme minimizan la distorsión y los puntos blandos.

- Prevenir el Agrietamiento: Optimice los procesos de temple con equipos confiables.

- Garantizar la Consistencia: Logre repetibilidad entre lotes para componentes críticos.

Ya sea que esté desarrollando nuevas aleaciones o procesando piezas de alto rendimiento, la experiencia de KINTEK en equipos de laboratorio garantiza que sus procesos de tratamiento térmico sean sólidos y confiables.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a mitigar los riesgos del tratamiento térmico y mejorar sus propiedades de los materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los beneficios de usar equipos HIP para aleaciones de alta entropía? Lograr densidad y durabilidad cercanas a las teóricas

- ¿Qué es el acero fundido al vacío? Logre una pureza y un rendimiento inigualables para aplicaciones críticas

- ¿Cuál es el proceso de sinterización continua? Un método de fabricación de gran volumen para metales y cerámicas

- ¿Qué función realiza un horno de infiltración de silicio en la unión SiC/SiC? Optimizar la Infiltración Reactiva por Fusión

- ¿Qué es la deposición al vacío de aluminio? Una guía sobre la tecnología de recubrimiento de película delgada

- ¿Cuánto dura un ciclo de tratamiento térmico al vacío? Depende de su material y del tamaño de la pieza

- ¿Por qué la deposición de película delgada se realiza típicamente en el vacío? Garantizar alta pureza y control preciso

- ¿Cuáles son las funciones específicas de introducir atmósferas reductoras o entornos de gas inerte en la soldadura fuerte al vacío?