En su punto más extremo, los hornos metalúrgicos operan a temperaturas que oscilan entre 1400 °C y 1800 °C (2550 °F a 3275 °F). Sin embargo, este rango está reservado para procesos de alta temperatura como la fusión del acero. La temperatura operativa exacta depende totalmente del metal específico con el que se esté trabajando y del objetivo metalúrgico, y muchas aplicaciones comunes requieren un calor significativamente menor.

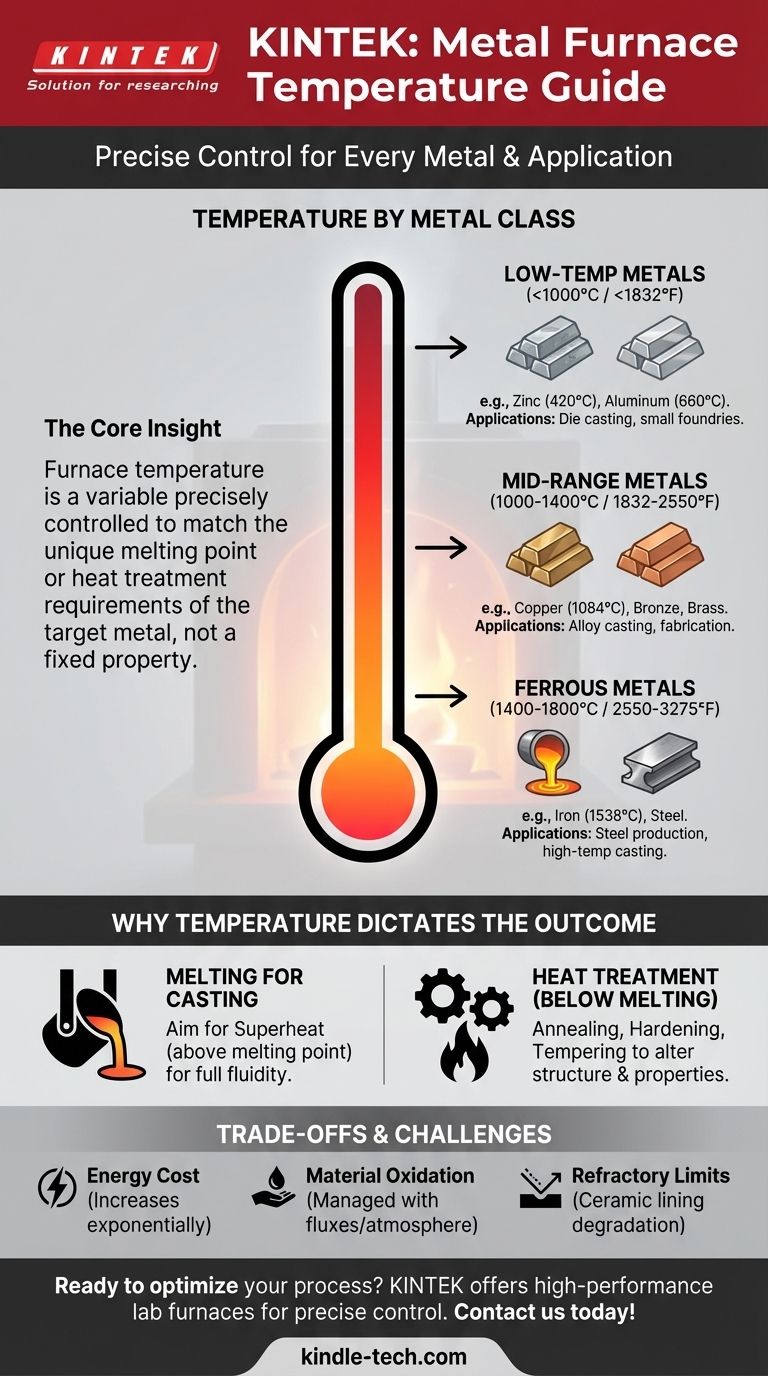

La idea crítica es que la temperatura de un horno no es una propiedad fija del horno en sí, sino una variable controlada con precisión para que coincida con el punto de fusión único o los requisitos de tratamiento térmico del metal objetivo.

Por qué la temperatura dicta el resultado

En metalurgia, el calor es la herramienta principal para cambiar el estado físico y la estructura interna de un metal. Los diferentes rangos de temperatura desbloquean procesos y propiedades completamente distintos, lo que hace que el control preciso sea esencial para lograr el resultado deseado.

El objetivo: alcanzar el punto de fusión

La razón más común para calentar un metal en un horno es fundirlo para su colada. Cada metal puro y aleación tiene un punto de fusión específico que debe superarse para que pase de un estado sólido a uno líquido.

Los operadores de hornos generalmente apuntan a una temperatura significativamente superior al punto de fusión para garantizar que el metal esté completamente líquido y lo suficientemente fluido como para verterse, un estado conocido como sobrecalentamiento (superheat).

El objetivo: cambiar la estructura (Tratamiento térmico)

Muchos procesos críticos ocurren muy por debajo del punto de fusión de un metal. Esto se conoce como tratamiento térmico.

Procesos como el recocido (ablandamiento), el endurecimiento (aumento de la resistencia) y el revenido (reducción de la fragilidad) dependen de calentar el metal a temperaturas específicas para reorganizar su estructura cristalina interna, alterando fundamentalmente sus propiedades mecánicas sin fundirlo.

Requisitos de temperatura por clase de metal

Los hornos se eligen en función de su capacidad para alcanzar y mantener de forma fiable las temperaturas necesarias para un grupo específico de metales.

Metales de baja temperatura: por debajo de 1000 °C (1832 °F)

Metales como el zinc (punto de fusión: 420 °C) y el aluminio (punto de fusión: 660 °C) requieren relativamente poca energía. Los hornos para estos metales, a menudo utilizados en fundición a presión y fundiciones a pequeña escala, son de construcción más sencilla.

Metales de rango medio: 1000 °C - 1400 °C (1832 °F - 2550 °F)

Este rango cubre aleaciones comunes como el bronce y el latón, así como el cobre puro (punto de fusión: 1084 °C). Estas temperaturas exigen una construcción de horno más robusta y mejores revestimientos refractarios (resistentes al calor).

Metales ferrosos: 1400 °C - 1800 °C (2550 °F - 3275 °F)

Este es el dominio del hierro (punto de fusión: 1538 °C) y el acero. Alcanzar estas temperaturas requiere hornos especializados de alta temperatura, que a menudo utilizan tecnología de arco eléctrico o inducción. El rango de 1400 °C a 1800 °C citado para estos hornos tiene en cuenta el alto punto de fusión del hierro y la necesidad de sobrecalentamiento para fundir aleaciones de acero complejas.

Comprensión de las compensaciones y los desafíos

Simplemente alcanzar una alta temperatura no es la única consideración. El proceso introduce importantes desafíos técnicos y financieros.

El coste del calor

El consumo de energía aumenta exponencialmente con la temperatura. Alcanzar las temperaturas de fusión del acero es mucho más caro que fundir aluminio, lo que afecta a todo, desde el presupuesto operativo hasta la elección del equipo.

Oxidación del material

A altas temperaturas, la mayoría de los metales reaccionan agresivamente con el oxígeno del aire, formando óxidos (cascarilla) que representan material perdido y pueden causar defectos en una colada final. Esto se gestiona mediante el uso de fundentes, capas protectoras de escoria u hornos de atmósfera controlada.

Límites del refractario y del equipo

El horno en sí debe soportar el calor que contiene. El revestimiento refractario, generalmente una cerámica especializada, tiene sus propios límites de temperatura. Forzar un horno más allá de su rango de diseño provocará una rápida degradación y un fallo catastrófico.

Tomar la decisión correcta para su objetivo

Para seleccionar la temperatura operativa correcta, primero debe definir su material y su objetivo.

- Si su enfoque principal es la fundición de aleaciones de aluminio o zinc: Su horno operará en el rango de 700 °C a 850 °C para garantizar que el metal esté completamente fundido y fluido.

- Si su enfoque principal es la fusión de bronce o cobre: Necesita un horno capaz de mantener de forma fiable temperaturas entre 1100 °C y 1250 °C.

- Si su enfoque principal es la fusión de acero: Debe utilizar un horno de alta temperatura que pueda superar los 1600 °C para fundir correctamente la aleación y lograr la fluidez necesaria para la colada.

- Si su enfoque principal es el forjado o el tratamiento térmico del acero: Trabajará muy por debajo de su punto de fusión, generalmente en el rango de 800 °C a 1250 °C, dependiendo del tratamiento específico.

Dominar el control de la temperatura es la base para lograr resultados predecibles y exitosos en cualquier trabajo metalúrgico.

Tabla de resumen:

| Tipo de Metal | Rango Operativo Típico (°C) | Rango Operativo Típico (°F) | Aplicaciones Comunes |

|---|---|---|---|

| Baja Temperatura (p. ej., Zinc, Aluminio) | < 1000°C | < 1832°F | Fundición a presión, fundiciones pequeñas |

| Rango Medio (p. ej., Bronce, Cobre) | 1000°C - 1400°C | 1832°F - 2550°F | Fundición de aleaciones, fabricación |

| Ferrosos (p. ej., Hierro, Acero) | 1400°C - 1800°C | 2550°F - 3275°F | Producción de acero, fundición a alta temperatura |

¿Listo para optimizar su proceso de trabajo de metales? KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para un control preciso de la temperatura, ya sea que esté fundiendo aluminio o tratando térmicamente acero. Nuestras soluciones le ayudan a lograr resultados superiores con eficiencia energética y durabilidad. Contáctenos hoy para discutir sus necesidades específicas y permita que nuestros expertos le guíen hacia el horno adecuado para su aplicación.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las dos clases básicas de hornos utilizadas en el tratamiento térmico? Elija el entorno adecuado para su metal

- ¿Cuáles son los beneficios del recocido al vacío? Logre piezas prístinas y libres de óxido con propiedades de material superiores

- ¿Cuál es la función de una cámara de vacío durante una Prueba de Presión Reducida (RPT)? Revelar Defectos Ocultos de Aluminio

- ¿Por qué es necesario un horno de retortas de vacío con control de flujo de argón integrado para los procesos industriales de aluminización?

- ¿Qué cambia en el proceso de recocido? Una guía de las 3 etapas microestructurales clave

- ¿Por qué es necesario procesar las muestras en un horno de secado al vacío antes de la pulverización catódica? Garantizar la pureza y la adhesión del recubrimiento

- ¿Cuál es la principal diferencia entre soldadura blanda y soldadura fuerte? Elija el método de unión de metales adecuado

- ¿Qué materiales se utilizan en las cámaras de vacío? Elija el material adecuado para su nivel de vacío