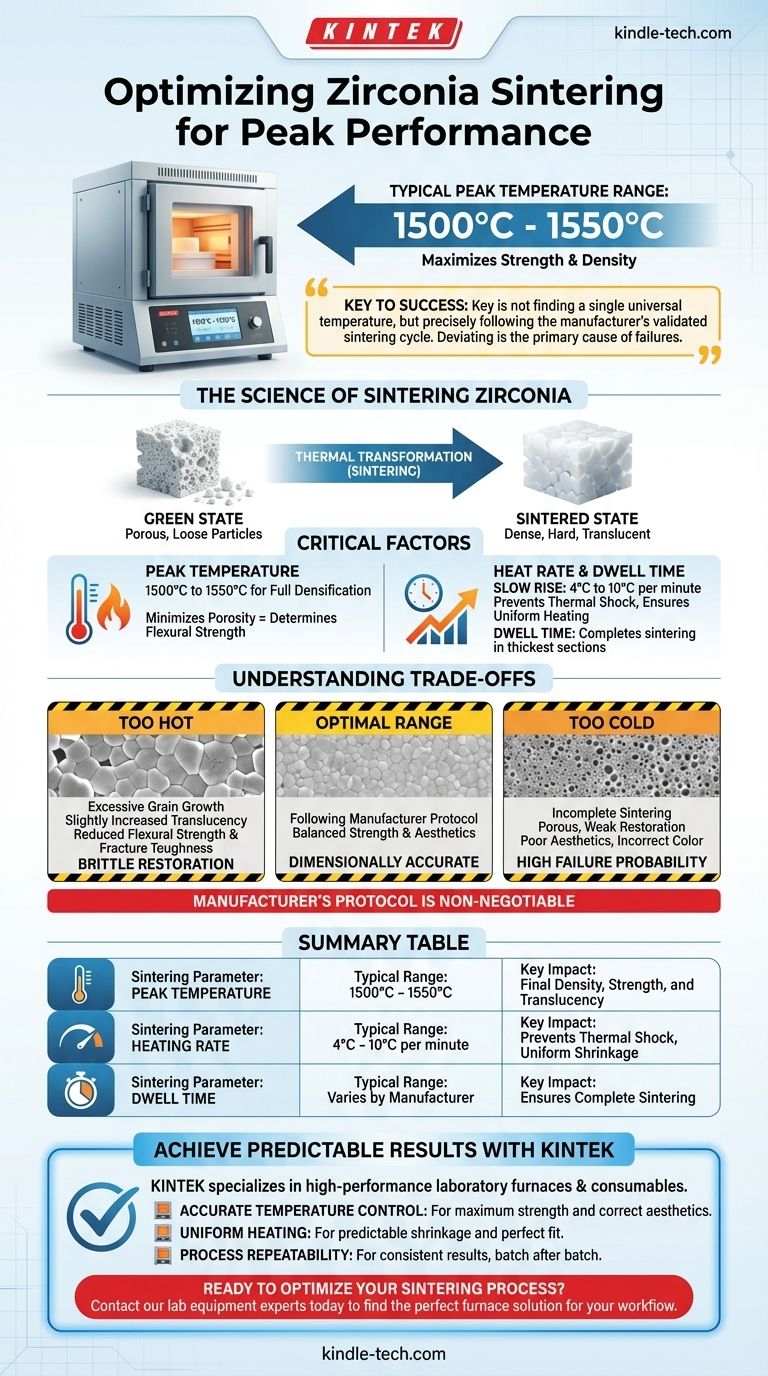

En la mayoría de los casos, la zirconia se cuece —un proceso llamado más precisamente sinterización— a una temperatura máxima de entre 1500 °C y 1550 °C. Es en este rango donde el material generalmente alcanza su máxima resistencia y densidad. Sin embargo, esta es una guía general, y la temperatura precisa y el programa de calentamiento son dictados enteramente por el producto de zirconia específico y las instrucciones del fabricante.

La clave del éxito con la zirconia no es encontrar una única temperatura universal, sino seguir con precisión el ciclo de sinterización validado por el fabricante. Desviarse de este protocolo es la principal causa de fallos en la resistencia, el ajuste y la estética.

La ciencia de la sinterización de la zirconia

La sinterización es un proceso de transformación térmica. Convierte la restauración de zirconia pre-sinterizada, porosa y similar a la tiza, en una estructura cerámica densa, dura y translúcida. Comprender este proceso es clave para evitar errores comunes.

De poroso a denso

En su estado pre-sinterizado o "verde", una restauración de zirconia fresada se compone de partículas cerámicas empaquetadas de forma laxa. El ciclo de sinterización aplica calor controlado, haciendo que estas partículas se unan y se fusionen, eliminando los espacios entre ellas y encogiendo la restauración a su forma final y densa.

Por qué la temperatura dicta la resistencia

La temperatura máxima del ciclo de sinterización está directamente relacionada con la densidad final del material. Los estudios demuestran que alcanzar el rango de 1500 °C a 1550 °C es fundamental para que la mayoría de los tipos de zirconia convencionales (como la 3Y-TZP) logren una densificación completa. Este proceso minimiza la porosidad, que es el factor principal para determinar la resistencia a la flexión final y la resistencia a la fractura del material.

El papel fundamental de la velocidad de calentamiento y el tiempo de mantenimiento

La sinterización no se trata solo de la temperatura máxima. La velocidad de aumento de la temperatura es igualmente importante. La mayoría de los fabricantes especifican un aumento de calor lento, generalmente entre 4 °C y 10 °C por minuto. Una rampa de calentamiento lenta y controlada previene el choque térmico y asegura que toda la restauración se caliente de manera uniforme, lo cual es crucial para una contracción predecible y para prevenir el estrés interno.

Una vez alcanzada la temperatura máxima, la restauración se mantiene durante un período —conocido como tiempo de mantenimiento— para asegurar que el proceso de sinterización se complete en las partes más gruesas de la corona o el puente.

Comprender las compensaciones

Alterar ligeramente el ciclo de sinterización puede tener efectos significativos y a menudo perjudiciales en la restauración final. Simplemente buscar un ciclo "más caliente" o "más rápido" es un error común.

El problema del "exceso de calor": Crecimiento de grano

Exceder la temperatura máxima recomendada por el fabricante puede causar un crecimiento excesivo de los granos dentro de la estructura cristalina de la zirconia. Si bien esto puede aumentar ligeramente la translucidez, a menudo se produce a costa de una reducción de la resistencia a la flexión y la tenacidad a la fractura, haciendo que la restauración sea más frágil.

El problema del "exceso de frío": Sinterización incompleta

Hornear a una temperatura inferior al rango recomendado es aún más problemático. Si la zirconia no alcanza su temperatura de sinterización ideal, no se densificará por completo. Esto da como resultado una restauración porosa y débil con una estética deficiente, un color incorrecto y una alta probabilidad de fallo prematuro.

El protocolo del fabricante no es negociable

Las diferentes formulaciones de zirconia (por ejemplo, alta resistencia posterior frente a alta translucidez anterior) tienen composiciones químicas únicas. Cada fabricante invierte importantes recursos para desarrollar un protocolo de sinterización validado que equilibre perfectamente la resistencia, la translucidez y la precisión dimensional para su material específico. Utilizar el protocolo para la "Zirconia A" con un disco de "Zirconia B" conducirá a resultados impredecibles y deficientes.

Lograr resultados predecibles cada vez

Su objetivo es eliminar variables y producir resultados consistentes y de alta calidad. La clave reside en la precisión y la adhesión a un proceso validado.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiera estrictamente al ciclo de sinterización estándar del fabricante, asegurándose de que su horno esté calibrado para alcanzar con precisión la temperatura máxima objetivo (a menudo 1500-1550 °C).

- Si su enfoque principal es la alta estética y translucidez: Utilice un material de zirconia diseñado específicamente para uso anterior y siga su protocolo de sinterización único, que puede utilizar una temperatura máxima o un tiempo de ciclo ligeramente diferentes.

- Si está experimentando resultados inconsistentes (por ejemplo, mal ajuste, baja resistencia, tonos incorrectos): Su primera acción debe ser verificar y calibrar la temperatura de su horno y luego confirmar meticulosamente que está utilizando el ciclo correcto para el disco de zirconia exacto que se está utilizando.

En última instancia, dominar la zirconia es una disciplina de precisión, no de aproximación.

Tabla de resumen:

| Parámetro de sinterización | Rango típico | Impacto clave |

|---|---|---|

| Temperatura máxima | 1500 °C - 1550 °C | Determina la densidad final, la resistencia y la translucidez. |

| Velocidad de calentamiento | 4 °C - 10 °C por minuto | Previene el choque térmico y asegura una contracción uniforme. |

| Tiempo de mantenimiento | Varía según el fabricante | Asegura una sinterización completa a través de las secciones más gruesas. |

Logre restauraciones de zirconia consistentes y de alta calidad con cada ciclo de sinterización.

Su éxito depende del control preciso de la temperatura y de procesos repetibles. KINTEK se especializa en hornos y consumibles de laboratorio de alto rendimiento, proporcionando a los laboratorios dentales el equipo fiable necesario para seguir exactamente los protocolos del fabricante.

Le ayudamos a eliminar variables y a garantizar:

- Control de temperatura preciso: Para máxima resistencia y estética correcta.

- Calentamiento uniforme: Para una contracción predecible y un ajuste perfecto.

- Repetibilidad del proceso: Para resultados consistentes, lote tras lote.

¿Listo para optimizar su proceso de sinterización? Contacte hoy mismo con nuestros expertos en equipos de laboratorio para encontrar la solución de horno perfecta para sus materiales y flujo de trabajo específicos de zirconia.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la cerámica de circonio? Dominando el perfil térmico de 1400°C-1600°C

- ¿Cuál es una práctica de mantenimiento recomendada para los hornos cerámicos modernos? Priorizar las actualizaciones de firmware para un rendimiento óptimo

- ¿Cuánto tiempo se tarda en sinterizar la circonia? Una guía para optimizar su ciclo de sinterización

- ¿Cuáles son las desventajas de la restauración cerámica? Ponderando la estética frente a la durabilidad y el costo

- ¿Por qué se usa caolín para las coronas dentales? El ingrediente clave para dar forma a porcelana fuerte y de aspecto natural

- ¿Cuáles son los materiales utilizados en la cerámica dental? Elegir el material adecuado para resistencia y estética

- ¿Qué hace el sinterizado a la zirconia? Desbloquee todo su potencial de resistencia y estética

- ¿Cómo influyen las propiedades térmicas de las subestructuras de zirconio en el horneado y el enfriamiento? Guía experta de gestión térmica