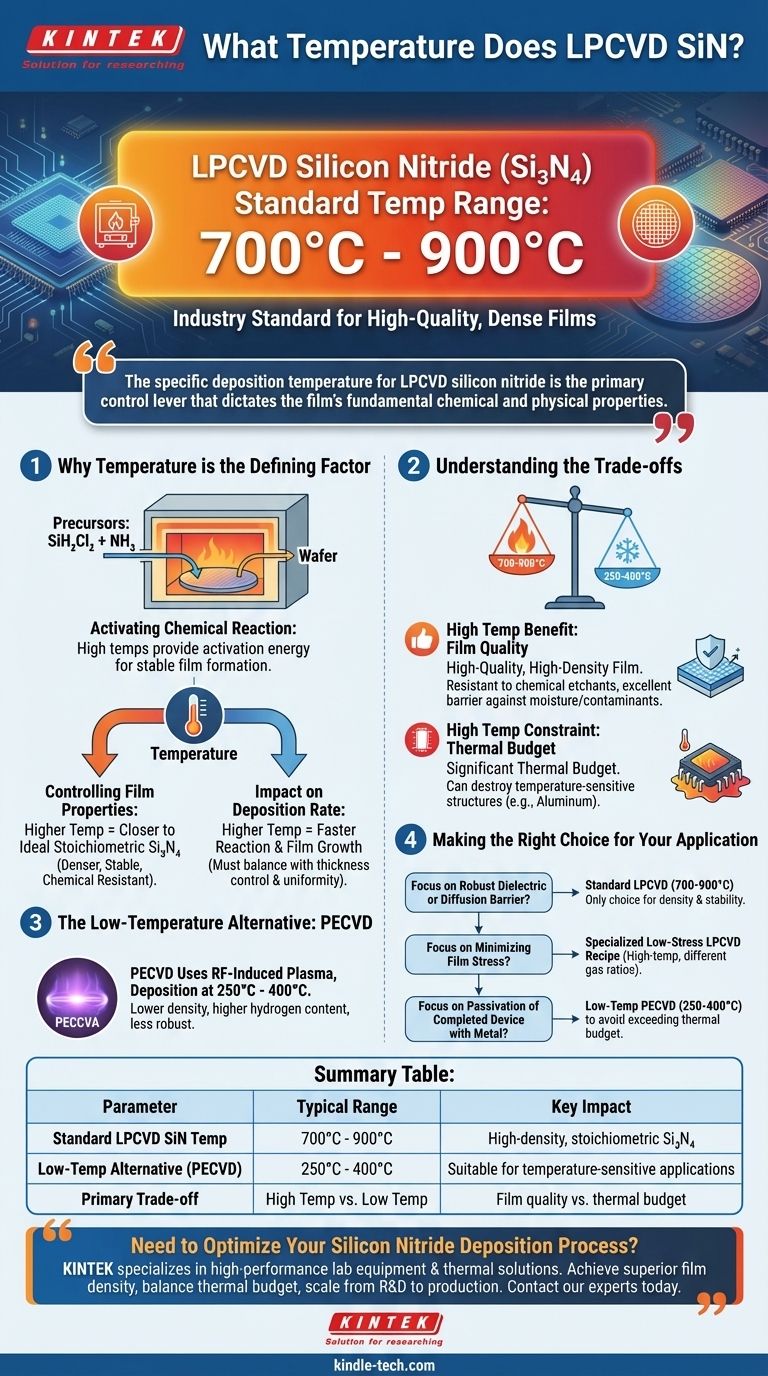

En el contexto de la fabricación de semiconductores, la deposición por deposición química de vapor a baja presión (LPCVD) de nitruro de silicio (Si₃N₄) estándar y estequiométrico se realiza típicamente en un rango de alta temperatura de 700 °C a 900 °C. Si bien existen algunos procesos especializados o materiales alternativos a diferentes temperaturas, este rango es el estándar de la industria para crear las películas densas y de alta calidad requeridas para la mayoría de las aplicaciones electrónicas.

La temperatura de deposición específica para el nitruro de silicio LPCVD no es solo un ajuste del proceso; es la palanca de control principal que dicta las propiedades químicas y físicas fundamentales de la película, incluida su densidad, tensión y resistencia química.

Por qué la temperatura es el factor definitorio en el SiN LPCVD

El éxito del LPCVD depende de proporcionar suficiente energía térmica para impulsar una reacción química específica en la superficie del sustrato. Para el nitruro de silicio, este proceso es preciso y altamente dependiente de la temperatura.

Activación de la reacción química

El nitruro de silicio LPCVD se forma más comúnmente a partir de la reacción de diclorosilano (SiH₂Cl₂) y amoníaco (NH₃). Las altas temperaturas dentro del horno proporcionan la energía de activación necesaria para romper los enlaces químicos de estos gases precursores, permitiendo que los átomos de silicio y nitrógeno se depositen y formen una película sólida y estable sobre el sustrato.

Sin suficiente calor, esta reacción no se produciría de manera eficiente, lo que resultaría en un crecimiento deficiente o inexistente de la película.

Control de las propiedades de la película

La temperatura influye directamente en las características finales de la película. Las temperaturas más altas generalmente producen una película que está más cerca de la proporción ideal de Si₃N₄ estequiométrico.

Esto da como resultado una película más densa y estable con propiedades superiores, como una menor tasa de grabado húmedo y un mejor rendimiento como aislante eléctrico o barrera de difusión.

Impacto en la tasa de deposición y la uniformidad

Si bien la presión es el factor principal para la uniformidad en todo el sustrato (la "LP" en LPCVD), la temperatura gobierna la tasa de deposición. Dentro de la ventana operativa, una temperatura más alta aumenta la tasa de reacción y, por lo tanto, la velocidad a la que crece la película.

Los ingenieros de procesos deben equilibrar esta tasa con la necesidad de un control preciso del grosor y la calidad de la película.

Comprender las compensaciones

Elegir una temperatura de deposición implica una compensación crítica entre lograr la mayor calidad de película posible y respetar las limitaciones térmicas del dispositivo que se está fabricando.

El beneficio de la alta temperatura: calidad de la película

El rango de 700 °C a 900 °C se utiliza porque produce una película de alta calidad y alta densidad. Esta película es muy resistente a los agentes de grabado químico y sirve como una excelente barrera contra la difusión de humedad u otros contaminantes, lo cual es fundamental para proteger los circuitos subyacentes.

La restricción de la alta temperatura: presupuesto térmico

El principal inconveniente del LPCVD a alta temperatura es el significativo presupuesto térmico. Muchos dispositivos semiconductores avanzados contienen estructuras o materiales (como la metalización de aluminio) que no pueden soportar temperaturas tan altas.

Exponer un transistor completo con contactos de aluminio a 800 °C destruiría el dispositivo. Por esta razón, el nitruro LPCVD a menudo se deposita al principio del flujo de fabricación, antes de que se agreguen materiales sensibles a la temperatura.

La alternativa a baja temperatura: PECVD

Cuando un proceso requiere la deposición de nitruro de silicio en una etapa posterior, se utiliza un método diferente: Deposición Química de Vapor Asistida por Plasma (PECVD).

PECVD utiliza un plasma inducido por RF para proporcionar la energía para la reacción, lo que permite que la deposición ocurra a temperaturas mucho más bajas, típicamente 250 °C a 400 °C. Sin embargo, las películas de nitruro PECVD son generalmente de menor densidad, tienen un mayor contenido de hidrógeno y son menos robustas químicamente que sus contrapartes LPCVD de alta temperatura.

Tomar la decisión correcta para su aplicación

La elección del método de deposición y la temperatura está dictada completamente por el propósito de la película y su posición dentro de la secuencia general de fabricación.

- Si su enfoque principal es un dieléctrico robusto o una barrera de difusión: El LPCVD estándar de alta temperatura (700-900 °C) es la única opción para lograr la densidad y la estabilidad química requeridas.

- Si su enfoque principal es minimizar la tensión de la película para MEMS o capas gruesas: Se requiere una receta LPCVD especializada de baja tensión, que aún opera en una ventana de alta temperatura pero utiliza diferentes proporciones de gas.

- Si su enfoque principal es depositar una capa de pasivación en un dispositivo completo con metal: Debe utilizar una alternativa de menor temperatura como PECVD para evitar exceder el presupuesto térmico de los componentes subyacentes.

En última instancia, comprender la relación entre la temperatura y las propiedades de la película le permite seleccionar el proceso que cumple con su objetivo de ingeniería específico.

Tabla de resumen:

| Parámetro | Rango típico | Impacto clave |

|---|---|---|

| Temperatura estándar de SiN LPCVD | 700°C - 900°C | Produce películas Si₃N₄ estequiométricas y de alta densidad |

| Alternativa a baja temperatura (PECVD) | 250°C - 400°C | Adecuado para aplicaciones sensibles a la temperatura |

| Compensación principal | Alta temperatura (LPCVD) frente a baja temperatura (PECVD) | Calidad de la película frente a las limitaciones del presupuesto térmico |

¿Necesita optimizar su proceso de deposición de nitruro de silicio?

Elegir la temperatura de deposición correcta es fundamental para lograr las propiedades de película deseadas en su aplicación de semiconductores o MEMS. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a las necesidades térmicas precisas de su laboratorio.

Nuestra experiencia en sistemas LPCVD y soluciones térmicas puede ayudarle a:

- Lograr una densidad superior de la película y resistencia química

- Equilibrar las limitaciones del presupuesto térmico con los requisitos de rendimiento

- Escalar su proceso desde I+D hasta la producción

Hablemos de los requisitos específicos de su aplicación. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de crecimiento de nanotubos?

- ¿Cómo influye el calentamiento del sustrato en la calidad de las películas de carburo de titanio? Optimice el rendimiento del recubrimiento CVD

- ¿Cuáles son las ventajas y el uso principal de los sistemas HFCVD? Domine la producción de películas de diamante con facilidad

- ¿Cómo funciona el proceso de dos ciclos de pulverización de RF? Domine la deposición de películas delgadas con precisión

- ¿Qué se considera una película delgada? La guía esencial de los materiales a nanoescala

- ¿Cuál es la tasa de deposición de MOCVD? Domine la clave para el crecimiento de películas delgadas de alta calidad

- ¿Qué métodos de recubrimiento se aplican a las herramientas de corte de metal? PVD vs. CVD para un rendimiento superior de la herramienta

- ¿Cómo funciona el equipo de Infiltración Química en Fase Vapor (CVI)? Interfaz BN y Deposición de Matriz de SiC