Técnicamente, el acero fundido ya está en su estado líquido. La pregunta que probablemente se está haciendo es: "¿A qué temperatura comienza a fundirse el acero sólido?". Si bien una aproximación común es de alrededor de 1370 °C (2500 °F), la realidad es que el acero no tiene un único punto de fusión. La temperatura exacta varía significativamente según la composición específica del acero.

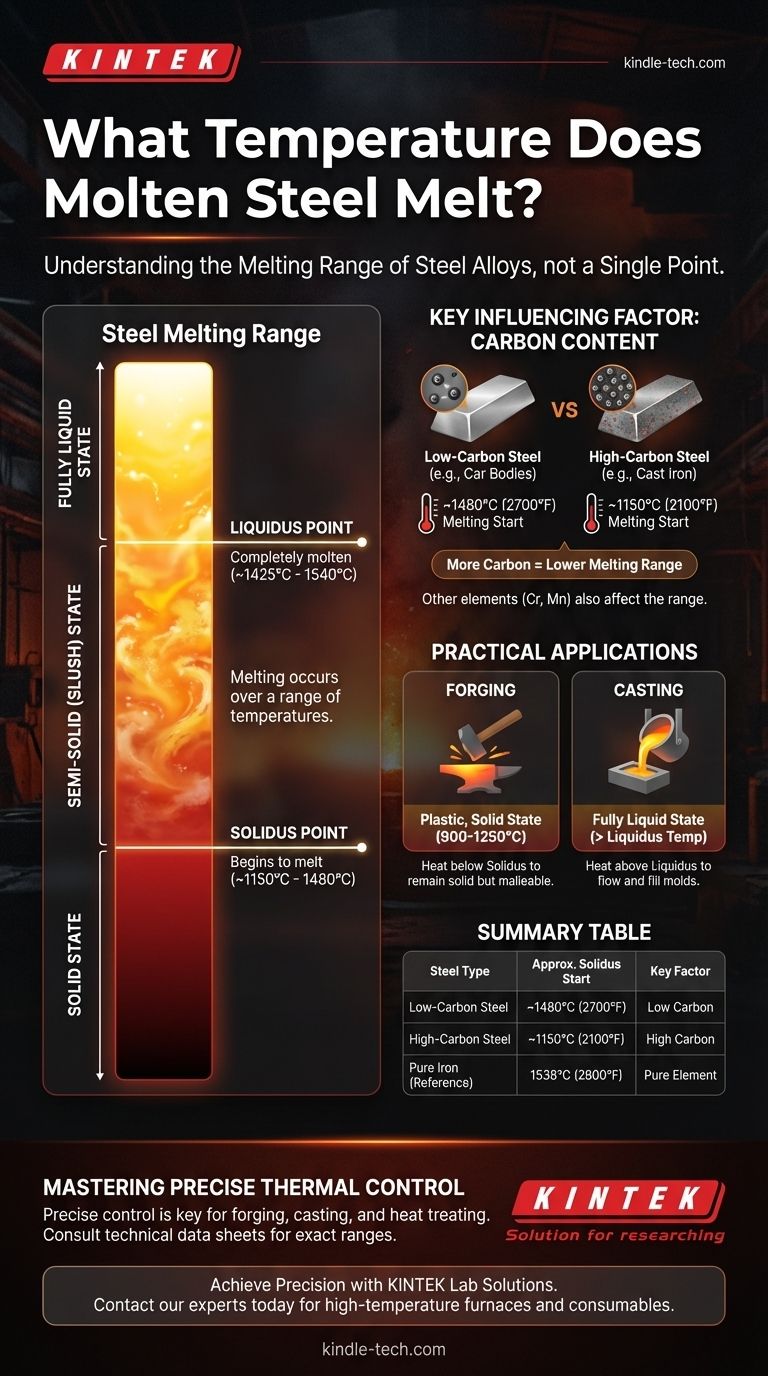

El concepto más crítico de entender es que el acero, como aleación, no tiene un único punto de fusión. En cambio, tiene un rango de fusión definido por dos temperaturas diferentes: el punto en el que comienza a fundirse y el punto en el que se vuelve completamente líquido.

Por qué una temperatura única es una respuesta inexacta

Muchos profesionales se sorprenden al saber que un material tan común como el acero no tiene una única temperatura de fusión fija. Esta variabilidad se debe a su naturaleza fundamental como aleación.

Metales puros frente a aleaciones

Un elemento puro, como el hierro, tiene un punto de fusión preciso. A presión estándar, el hierro puro se funde y se congela exactamente a 1538 °C (2800 °F). No hay un estado intermedio.

Sin embargo, el acero no es un elemento puro. Es una aleación de hierro y carbono, a menudo con otros elementos mezclados. Esta mezcla de átomos altera la estructura cristalina ordenada y precisa del hierro puro, cambiando fundamentalmente su comportamiento de fusión.

Introducción al rango de fusión

Debido a que es una aleación, el acero se funde en un rango de temperaturas. Este rango se define por dos puntos clave:

- Solidus: La temperatura a la que el acero comienza a fundirse por primera vez. Por debajo de esta temperatura, el acero es 100% sólido.

- Liquidus: La temperatura a la que el acero se vuelve completamente fundido. Por encima de esta temperatura, el acero es 100% líquido.

Entre las temperaturas de solidus y liquidus, el acero existe en un estado semisólido, similar a un lodo.

Los factores clave que influyen en el rango de fusión del acero

La amplitud y la posición de este rango de fusión están determinadas enteramente por la receta química del acero. Incluso un pequeño cambio en la composición puede tener un impacto significativo.

El papel crítico del carbono

El carbono es el elemento más influyente que afecta el punto de fusión del acero. A medida que aumenta el contenido de carbono, generalmente disminuye el rango de fusión.

Un acero con bajo contenido de carbono (como los utilizados para carrocerías de automóviles) puede tener un rango de fusión que comienza alrededor de 1480 °C (2700 °F). En contraste, un acero con muy alto contenido de carbono (como el hierro fundido) puede comenzar a fundirse a temperaturas tan bajas como 1150 °C (2100 °F).

El impacto de otros elementos de aleación

Se añaden otros elementos para crear propiedades específicas, y también afectan el rango de fusión.

A menudo se añaden elementos como el cromo (para el acero inoxidable) y el manganeso. Cada uno tiene un efecto único en las temperaturas de solidus y liquidus, por lo que cada grado específico de acero tiene sus propias características de fusión documentadas.

Implicaciones prácticas para el procesamiento del acero

Comprender este rango de fusión no es solo un ejercicio académico; es esencial para cualquier proceso industrial que involucre acero. Usar una temperatura incorrecta puede provocar un desperdicio de energía, piezas defectuosas y fallas en el equipo.

Forja frente a fundición

La forja requiere que el acero se caliente hasta que esté blando y plástico, pero debe permanecer completamente sólido. Esto se realiza generalmente muy por debajo de la temperatura de solidus.

La fundición, por otro lado, requiere que el acero esté completamente líquido para que pueda fluir y llenar un molde. Para esto, el acero debe calentarse muy por encima de su temperatura de liquidus para asegurar que no queden partículas sólidas.

Garantizar la calidad y la coherencia

En procesos como la soldadura o el tratamiento térmico, el control preciso de la temperatura es primordial. Conocer los puntos exactos de solidus y liquidus para un grado específico de acero permite a los ingenieros prevenir la fusión no deseada, lo que puede arruinar la integridad estructural de un componente.

Aplicando este conocimiento a su objetivo

La temperatura correcta depende completamente de la aleación de acero específica con la que esté trabajando y del resultado deseado.

- Si su enfoque principal es la fundición: Debe calentar el material por encima de su temperatura de liquidus específica, que puede oscilar entre 1425 y 1540 °C (2600-2800 °F), para asegurar que esté completamente fundido.

- Si su enfoque principal es la forja: Debe mantener el material en su estado sólido, calentándolo a una temperatura de formación plástica que esté de forma segura por debajo de su punto de solidus, a menudo entre 900 y 1250 °C (1650-2280 °F).

- Si está realizando alguna ingeniería de precisión: Debe abandonar las estimaciones generales y consultar la hoja de datos técnicos proporcionada por el proveedor del material para conocer el rango de fusión exacto de ese grado específico de acero.

Comprender que el acero tiene un rango de fusión, no un punto fijo, es el primer paso para dominar su comportamiento en cualquier aplicación.

Tabla de resumen:

| Tipo de acero | Inicio aproximado del rango de fusión (Solidus) | Factor de influencia clave |

|---|---|---|

| Acero con bajo contenido de carbono | ~1480 °C (2700 °F) | Bajo contenido de carbono |

| Acero con alto contenido de carbono (p. ej., hierro fundido) | ~1150 °C (2100 °F) | Alto contenido de carbono |

| Hierro puro | 1538 °C (2800 °F) | Elemento puro (punto de referencia) |

Dominar el control térmico preciso es clave para el procesamiento exitoso del acero. Ya sea que esté fundiendo, forjando o tratando térmicamente, contar con el equipo de laboratorio adecuado garantiza que trabaje dentro del rango de fusión correcto para su aleación específica. KINTEK se especializa en hornos de laboratorio de alta temperatura y consumibles, proporcionando las herramientas confiables que necesita para obtener resultados consistentes y de alta calidad.

Permítanos ayudarle a lograr precisión y eficiencia en su laboratorio. Comuníquese con nuestros expertos hoy mismo para encontrar la solución perfecta para sus necesidades de análisis y procesamiento de acero.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo usar un horno mufla en un laboratorio? Una guía paso a paso para un procesamiento térmico seguro y preciso

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Cuáles son las normas de seguridad de laboratorio para calentar sustancias? Protocolos esenciales para prevenir accidentes

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura