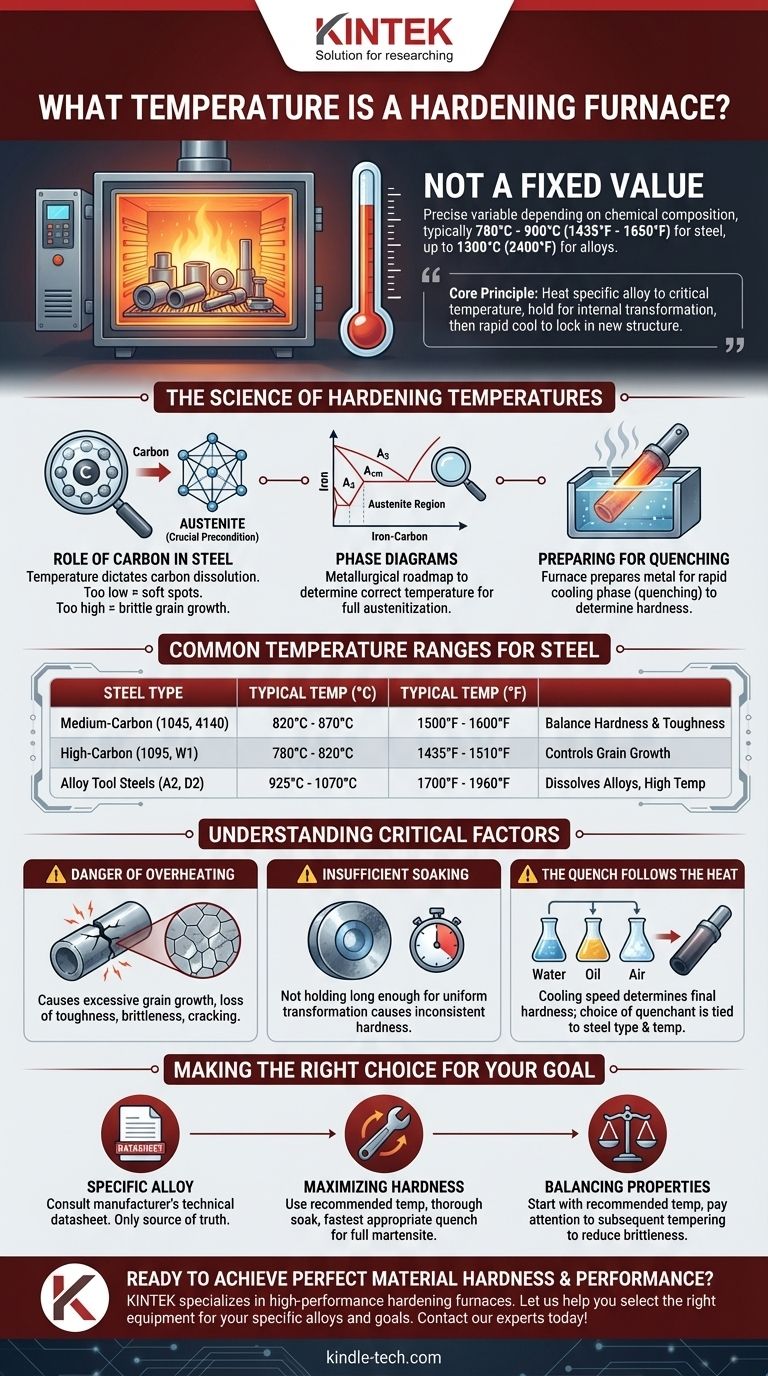

La temperatura de un horno de endurecimiento no es un valor específico; es una variable precisa que depende totalmente de la composición química del metal que se está tratando. Para la aplicación más común, el acero, esta temperatura generalmente se encuentra entre 780°C y 900°C (1435°F y 1650°F), pero para aceros para herramientas y aleaciones especializadas, puede extenderse hasta 1300°C (2400°F). La temperatura exacta se elige para lograr un cambio específico en la estructura cristalina interna del metal antes del enfriamiento brusco (templado).

El principio fundamental del endurecimiento no es simplemente calentar el metal. Se trata de calentar una aleación específica a una temperatura crítica precisa, mantenerla allí para lograr una transformación interna completa y luego enfriarla rápidamente para fijar una estructura nueva y más dura.

La ciencia de las temperaturas de endurecimiento

Para comprender por qué no hay una única respuesta, debe comprender el objetivo del proceso de calentamiento. El trabajo del horno es preparar el metal para una fase de enfriamiento rápido, conocida como templado (quenching).

El papel del carbono en el acero

Para el acero, la temperatura de endurecimiento está dictada principalmente por su contenido de carbono. El calor se utiliza para disolver el carbono y otros elementos en una estructura cristalina específica conocida como austenita.

Este estado austenítico es la condición previa necesaria para el endurecimiento. Si la temperatura es demasiado baja, la transformación a austenita será incompleta, lo que resultará en puntos blandos. Si es demasiado alta, los granos internos del acero crecerán demasiado, haciéndolo quebradizo.

La hoja de ruta metalúrgica: Diagramas de fase

Los metalúrgicos utilizan una herramienta llamada diagrama de fases hierro-carbono para determinar la temperatura correcta. Este diagrama muestra la estructura interna del acero a cualquier temperatura y contenido de carbono dados.

La clave es calentar el acero justo por encima de su temperatura crítica superior (etiquetada como A3 o Acm en el diagrama). Este es el punto en el que la estructura se vuelve completamente austenítica y está lista para el templado.

Rangos de temperatura comunes para el acero

Si bien una hoja de datos para la aleación específica es siempre la fuente definitiva, los rangos generales proporcionan un buen marco de referencia:

- Aceros al carbono medio (p. ej., 1045, 4140): Estos se endurecen típicamente entre 820°C y 870°C (1500°F - 1600°F). Ofrecen un buen equilibrio entre dureza y tenacidad.

- Aceros al alto carbono (p. ej., 1095, W1): Estos aceros requieren una temperatura ligeramente más baja, generalmente 780°C a 820°C (1435°F - 1510°F). La temperatura más baja ayuda a controlar el crecimiento del grano, lo cual es fundamental en estas aleaciones más frágiles.

- Aceros para herramientas aleados (p. ej., A2, D2): Estas aleaciones complejas contienen elementos como cromo y molibdeno y requieren temperaturas más altas, a menudo de 925°C a 1070°C (1700°F - 1960°F), para disolver estos elementos correctamente.

Comprender las compensaciones y los factores críticos

Lograr la temperatura correcta es solo una parte del proceso. Varios otros factores son igualmente críticos para una operación de endurecimiento exitosa.

El peligro del sobrecalentamiento

Calentar un acero mucho más allá de su temperatura crítica provoca un crecimiento excesivo del grano. Los granos internos grandes crean planos de debilidad dentro del metal, lo que provoca una pérdida significativa de tenacidad y hace que la pieza final sea quebradiza y propensa a agrietarse.

El problema de la inmersión insuficiente (Soaking)

La inmersión (Soaking) es el proceso de mantener el metal a la temperatura objetivo. No es suficiente con alcanzar la temperatura; el material debe mantenerse allí el tiempo suficiente para que el calor penetre por completo y la transformación interna a austenita sea uniforme en toda la sección transversal de la pieza. Una inmersión insuficiente es una causa principal de dureza inconsistente.

El templado sigue al calor

El propósito de todo el calentamiento es prepararse para el templado. La velocidad de este proceso de enfriamiento determina la dureza final. La elección del medio de templado —ya sea agua, aceite o aire— está directamente relacionada con el tipo de acero y la temperatura de austenitización utilizada.

Tomar la decisión correcta para su objetivo

Para determinar la temperatura de endurecimiento correcta, primero debe definir su material y su objetivo.

- Si su enfoque principal es una aleación conocida específica: Consulte siempre la hoja técnica del fabricante o proveedor. Esta es la única fuente de verdad para el protocolo de tratamiento térmico de ese material.

- Si su enfoque principal es maximizar la dureza de una herramienta: Utilice la temperatura recomendada en la hoja técnica y asegúrese de una inmersión completa, seguida del templado más rápido y apropiado para lograr una transformación martensítica completa.

- Si su enfoque principal es equilibrar la dureza y la tenacidad de un componente: Comience con la temperatura de endurecimiento recomendada, pero preste mucha atención al proceso de revenido posterior, que se utiliza para reducir la fragilidad a costa de algo de dureza.

En última instancia, dominar el endurecimiento consiste en utilizar un control preciso de la temperatura para dictar el rendimiento final de su material.

Tabla de resumen:

| Tipo de Acero | Rango de Temperatura Típico de Endurecimiento (°C) | Rango de Temperatura Típico de Endurecimiento (°F) |

|---|---|---|

| Aceros al carbono medio (p. ej., 1045, 4140) | 820°C - 870°C | 1500°F - 1600°F |

| Aceros al alto carbono (p. ej., 1095, W1) | 780°C - 820°C | 1435°F - 1510°F |

| Aceros para herramientas aleados (p. ej., A2, D2) | 925°C - 1070°C | 1700°F - 1960°F |

¿Listo para lograr una dureza y un rendimiento perfectos del material?

El control preciso de la temperatura es la base de un tratamiento térmico exitoso. KINTEK se especializa en hornos de endurecimiento de alto rendimiento y equipos de laboratorio diseñados para metalúrgicos, ingenieros y laboratorios de fabricación. Nuestras soluciones ofrecen la precisión y fiabilidad que necesita para dominar procesos críticos como la austenitización y el templado.

Permítanos ayudarle a seleccionar el equipo adecuado para sus aleaciones específicas y objetivos de endurecimiento. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz