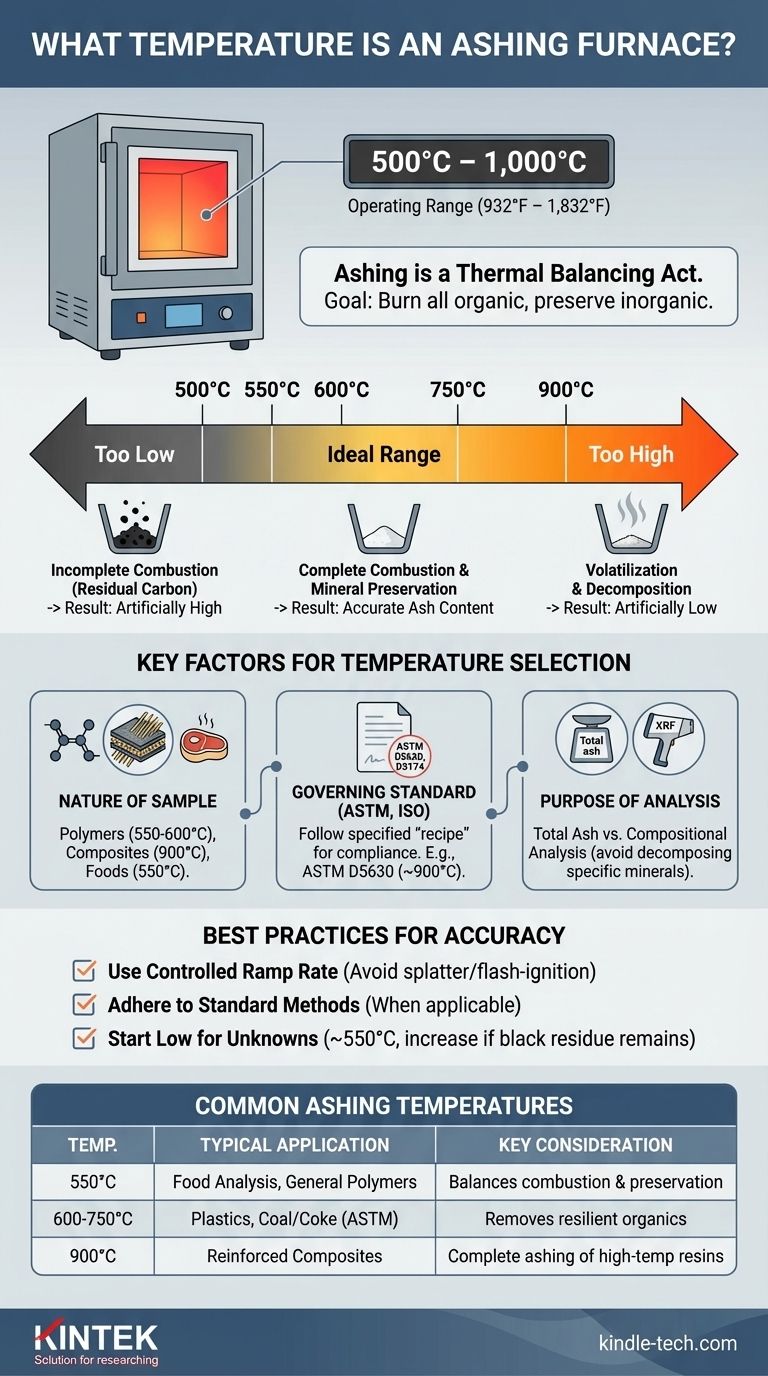

Un horno de calcinación, también conocido como horno de mufla, opera típicamente dentro de un rango de temperatura de 500°C a 1,000°C (932°F a 1,832°F). La temperatura exacta no es un valor único, sino que depende críticamente del material específico que se analiza y del método estándar oficial que se sigue, con puntos de ajuste comunes que incluyen 550°C, 600°C y 900°C.

La calcinación es un acto de equilibrio térmico. El objetivo es establecer una temperatura lo suficientemente alta como para quemar completamente todo el material orgánico, pero no tan alta como para que la ceniza inorgánica que se intenta medir se descomponga o vaporice.

¿Qué es la calcinación y por qué la temperatura es crítica?

La calcinación es una técnica analítica fundamental utilizada para determinar la cantidad de material inorgánico no combustible en una muestra. La temperatura que elija dicta directamente la precisión y validez de su resultado.

El objetivo: Aislar el contenido inorgánico

El principio central de la calcinación es la descomposición térmica. Al calentar una muestra en presencia de aire, se inicia la combustión. El alto calor descompone y quema todos los compuestos orgánicos (principalmente carbono, hidrógeno y oxígeno) como gases como CO2 y H2O.

Lo que queda es la ceniza: un residuo de los materiales inorgánicos como minerales, rellenos (por ejemplo, fibra de vidrio, talco en plásticos) o sales que no se queman. El peso de esta ceniza se utiliza luego para calcular el porcentaje de contenido inorgánico en la muestra original.

El acto de equilibrio térmico

La temperatura seleccionada debe ser precisa. Debe ser lo suficientemente alta como para asegurar que hasta el último bit de materia orgánica se convierta en gas. Cualquier carbono residual se pesará con la ceniza, lo que lleva a un resultado artificialmente alto e incorrecto.

Sin embargo, si la temperatura es demasiado alta, puede hacer que algunos de los componentes inorgánicos se vuelvan volátiles o se descompongan. Esto conduce a una pérdida de masa, lo que resulta en una medición del contenido de cenizas artificialmente baja e incorrecta.

Factores clave que determinan la temperatura de calcinación

No se puede elegir una temperatura de calcinación sin antes considerar el contexto de su análisis. Tres factores son primordiales: la muestra, el estándar y el objetivo.

La naturaleza de su muestra

Diferentes materiales requieren diferentes temperaturas para una calcinación completa y precisa.

- Polímeros: Los plásticos estándar como el polietileno (PE) o el polipropileno (PP) a menudo se calcinan a temperaturas más bajas, alrededor de 550°C a 600°C.

- Compuestos reforzados: Los plásticos que contienen rellenos resistentes como fibra de vidrio o ciertos minerales pueden requerir temperaturas más altas, como 900°C, para asegurar la eliminación de toda la resina polimérica.

- Alimentos y orgánicos: Muchos procedimientos de análisis de alimentos especifican 550°C. Esto es lo suficientemente caliente como para quemar carbohidratos y proteínas sin vaporizar las sales minerales volátiles.

El método estándar regulador (ASTM, ISO)

Para el control de calidad y el cumplimiento normativo, la mayoría de las industrias se basan en métodos de prueba estandarizados. Estos documentos proporcionan una "receta" no negociable para el procedimiento.

Por ejemplo, la ASTM D5630 especifica protocolos de calcinación para plásticos, a menudo utilizando temperaturas alrededor de 900°C. La ASTM D3174 se utiliza para determinar el contenido de cenizas en carbón y coque, especificando temperaturas alrededor de 750°C o 950°C dependiendo del método. Siempre remítase al estándar oficial si uno aplica a su trabajo.

El propósito del análisis

Si su único objetivo es medir el porcentaje total de cenizas, su principal preocupación es asegurar la combustión completa sin volatilización.

Sin embargo, si planea realizar un análisis composicional de la ceniza resultante (por ejemplo, utilizando fluorescencia de rayos X), su elección de temperatura está aún más restringida. Debe evitar temperaturas que puedan cambiar el estado químico de los minerales que pretende analizar.

Comprendiendo las compensaciones: Errores comunes en la calcinación

Los errores en la calcinación casi siempre se remontan a un ajuste de temperatura o perfil de calentamiento incorrecto.

El problema con una temperatura demasiado baja

Si la temperatura no es lo suficientemente alta, la combustión será incompleta. Le quedará carbono sin quemar en su crisol, que típicamente se ve como motas negras o grises.

Este carbono residual añade peso, haciendo que la medición final del contenido de cenizas sea inexactamente alta.

El peligro de una temperatura demasiado alta

Este es un error más sutil pero igualmente grave. Ciertos compuestos inorgánicos, como algunos cloruros y carbonatos, pueden descomponerse o vaporizarse a temperaturas muy altas.

Por ejemplo, el carbonato de calcio (CaCO3) puede descomponerse en óxido de calcio (CaO) y gas dióxido de carbono por encima de ~825°C. Esta pérdida de gas CO2 de la ceniza conduce a un peso final que es inexactamente bajo.

La importancia de la velocidad de rampa

La velocidad a la que se calienta el horno (velocidad de rampa) también es crítica. Si calienta la muestra demasiado rápido, puede encenderse repentinamente o salpicar, expulsando físicamente material del crisol.

Esta pérdida de material, ya sea orgánico o inorgánico, conducirá a un resultado inválido. Una velocidad de rampa lenta y controlada permite una descomposición suave y asegura que todo el material permanezca en el crisol para un pesaje final preciso.

Selección de la temperatura correcta para su aplicación

Para garantizar resultados precisos y repetibles, debe abordar la selección de la temperatura de manera metódica. Utilice estas pautas para tomar la decisión correcta.

- Si sigue un método estándar (por ejemplo, ASTM, ISO): Adhiérase estrictamente a la temperatura, velocidad de rampa y tiempo de permanencia especificados, ya que estos han sido validados para ese material específico.

- Si está analizando polímeros o materiales orgánicos comunes: Comience con una temperatura ampliamente aceptada como 550°C y verifique la ceniza resultante para una apariencia limpia, blanca/de color claro.

- Si está desarrollando un nuevo método o analizando un material desconocido: Comience con una temperatura más baja (~550°C) e inspeccione la ceniza en busca de carbono sin quemar. Si hay residuos negros, repita la prueba en una nueva muestra a una temperatura ligeramente superior (por ejemplo, aumente en 50°C) hasta que la ceniza esté consistentemente libre de carbono.

- Si le preocupa la pérdida de componentes minerales volátiles: Investigue las temperaturas de descomposición de los compuestos inorgánicos esperados en su muestra y elija deliberadamente una temperatura de calcinación muy por debajo de ese umbral.

Al comprender estos principios, puede pasar de simplemente seguir un procedimiento a controlar verdaderamente su resultado analítico.

Tabla resumen:

| Temperatura de calcinación común | Aplicación típica | Consideración clave |

|---|---|---|

| 550°C | Análisis de alimentos, polímeros generales | Equilibra la combustión completa con la preservación de minerales |

| 600°C - 750°C | Plásticos, carbón/coque (según ASTM) | Asegura la eliminación de material orgánico resistente |

| 900°C | Compuestos reforzados, plásticos con carga de vidrio | Necesario para la calcinación completa de resinas de alta temperatura |

Obtenga resultados de calcinación precisos y fiables con KINTEK.

Seleccionar la temperatura correcta del horno es fundamental para una medición precisa del contenido de cenizas. Ya sea que esté analizando polímeros, compuestos o productos alimenticios, nuestro equipo de expertos y equipos de laboratorio de alta calidad están aquí para satisfacer sus necesidades de aplicación específicas.

KINTEK se especializa en proporcionar hornos de calcinación y consumibles fiables para laboratorios, asegurando que obtenga resultados válidos en todo momento.

Contacte hoy mismo a nuestros expertos para discutir sus requisitos de calcinación y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se controla un horno mufla? Domine el control preciso de la temperatura para su laboratorio

- ¿Cuál es el material utilizado en un horno mufla? Descubra las capas resistentes al calor en su interior

- ¿Cuál es el papel de un horno de laboratorio en el pretratamiento del recubrimiento cerámico PEO? Asegurar una estabilización precisa del electrolito

- ¿Cuál es el propósito de usar un horno de recocido a alta temperatura para aleaciones de hierro-cromo? Garantizar la precisión de los datos

- ¿Cómo se utiliza un horno mufla de alta temperatura en la síntesis de nanopartículas de Fe-C@C? Guía de ingeniería de precursores

- ¿Qué significa 'sinterizado'? Desbloquee el poder de la fabricación de estado sólido

- ¿Por qué se requiere un horno mufla de alta temperatura para el tratamiento de calcinación de óxidos mixtos de estaño-niobio?

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros