Fundamentalmente, el recocido no se define por enfriar a una temperatura específica, sino por la velocidad controlada de enfriamiento. Para un recocido completo, el material se enfría tan lentamente como sea posible, generalmente dejándolo dentro del horno después de apagarlo y permitiendo que alcance la temperatura ambiente durante muchas horas. El objetivo es permitir que la estructura interna del material se relaje y se reforme por completo.

El factor más importante en el recocido no es una temperatura objetivo, sino la velocidad de enfriamiento extremadamente lenta. Este proceso deliberado es lo que permite que la microestructura del material se reinicie, eliminando las tensiones internas y maximizando su suavidad y ductilidad.

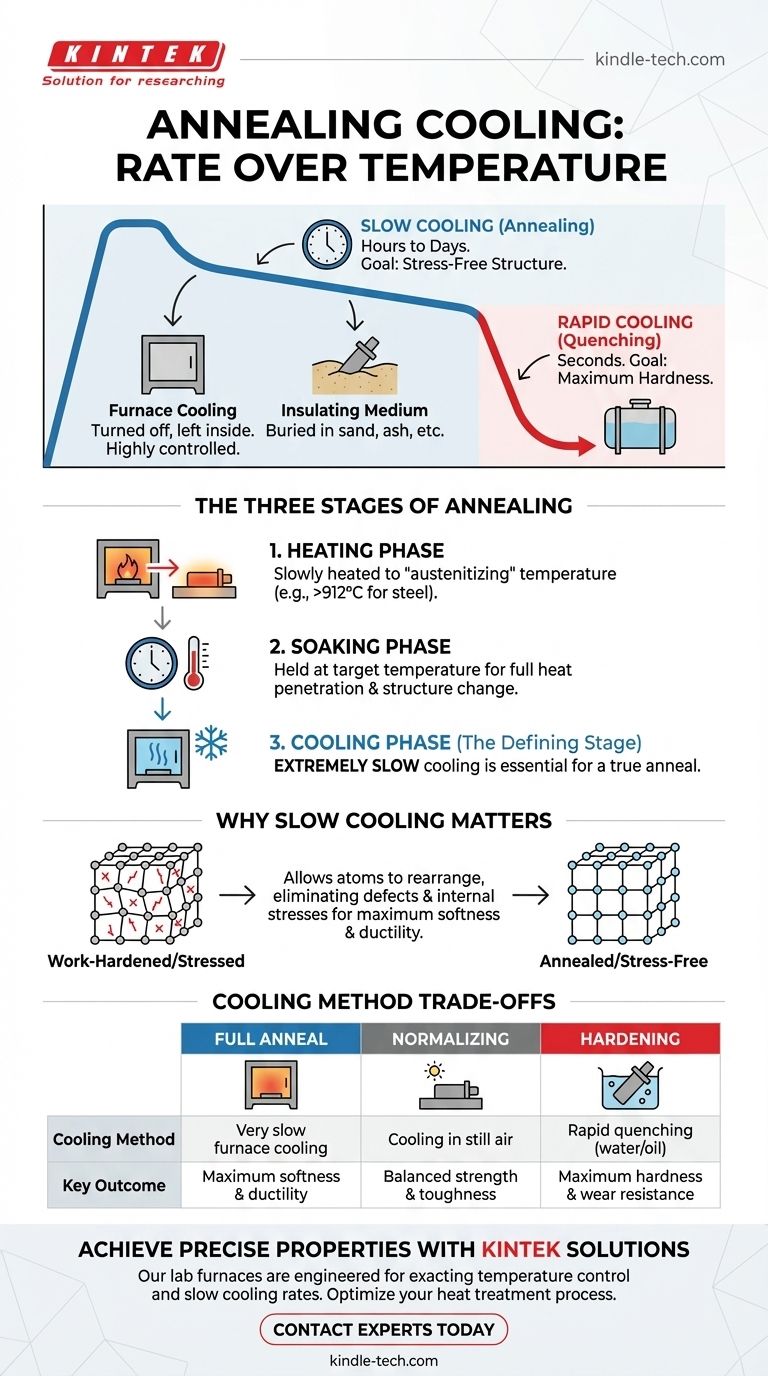

Las Tres Etapas del Recocido

Para comprender el proceso de enfriamiento, primero debe entender su lugar dentro del ciclo general de recocido. El recocido es un proceso de tres partes diseñado para alterar las propiedades físicas y, a veces, químicas de un material.

Etapa 1: La Fase de Calentamiento

Primero, el material se calienta lenta y uniformemente a una temperatura específica de "austenización". Esta temperatura es crítica y varía según el material, pero para el acero, generalmente está por encima de su temperatura crítica superior (alrededor de 912 °C o 1674 °F), donde cambia su estructura cristalina.

Etapa 2: La Fase de Mantenimiento (Soaking)

Una vez alcanzada la temperatura objetivo, el material se "mantiene" (soaking): se mantiene a esa temperatura durante un tiempo específico. Esto permite que el calor penetre completamente en toda la pieza de trabajo, asegurando un cambio completo y uniforme en su estructura cristalina interna.

Etapa 3: La Fase de Enfriamiento

Esta es la etapa definitoria. Después del mantenimiento, el material debe enfriarse de manera altamente controlada. Para un recocido verdadero o "completo", este enfriamiento debe ser extremadamente lento.

Por Qué el Enfriamiento Lento es el Factor Definitorio

La velocidad de enfriamiento manipula directamente la microestructura final del material, lo que a su vez dicta sus propiedades mecánicas como la dureza y la ductilidad.

El Objetivo: Una Estructura Libre de Tensiones

El endurecimiento por trabajo de un metal mediante procesos como doblar o martillar crea una gran cantidad de defectos (dislocaciones) en su red cristalina, haciéndolo duro y quebradizo. El enfriamiento lento permite que los átomos migren y se reorganicen en una estructura cristalina casi perfecta y de baja tensión, borrando efectivamente los efectos del endurecimiento por trabajo.

Cómo se Logra "Lento" en la Práctica

El término "lento" casi siempre significa enfriamiento en horno. Se apagan los elementos calefactores del horno y la pieza se deja dentro. La propia masa térmica y el aislamiento del horno evitan una rápida pérdida de calor, forzando una caída gradual de la temperatura durante 8 a 20 o más horas, hasta que alcanza la temperatura ambiente.

Para algunas aplicaciones o materiales, la pieza puede retirarse del horno e inmediatamente enterrarse en un medio aislante como arena, ceniza o vermiculita. Esto también ralentiza significativamente la pérdida de calor en comparación con el enfriamiento al aire libre.

Comprender las Compensaciones: Recocido frente a Otros Tratamientos

La velocidad de enfriamiento es la variable principal que distingue el recocido de otros tratamientos térmicos comunes.

Recocido frente a Normalizado

El normalizado también implica calentar a una temperatura similar, pero el enfriamiento se realiza retirando la pieza del horno y dejándola enfriar en aire quieto. Esto es más rápido que el enfriamiento en horno, pero más lento que el temple. El resultado es un material más fuerte y duro que una pieza recocida, pero más dúctil que una endurecida.

Recocido frente a Endurecimiento (Temple)

El endurecimiento busca el efecto opuesto al recocido. Después del mantenimiento, el material se enfría lo más rápido posible mediante su temple en un medio como agua, aceite o salmuera. Este enfriamiento rápido atrapa la estructura cristalina en un estado duro y quebradizo (martensita en los aceros). Esto maximiza la dureza a expensas de la ductilidad.

El Costo de un Recocido

La principal compensación de un recocido completo es el tiempo y el costo. Ocupar un horno durante muchas horas durante un ciclo de enfriamiento lento consume mucha energía y reduce el rendimiento de la producción. Por esta razón, a menudo se elige el normalizado cuando no se requiere estrictamente la máxima suavidad.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de enfriamiento debe dictarse completamente por las propiedades finales que necesita del material.

- Si su enfoque principal es la máxima suavidad, ductilidad y maquinabilidad: Un recocido completo con un enfriamiento lento en horno es el proceso correcto.

- Si su enfoque principal es refinar la estructura del grano y lograr un buen equilibrio entre resistencia y tenacidad: El normalizado mediante enfriamiento en aire quieto es una opción más eficiente.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste: Debe utilizar un método de enfriamiento rápido como el temple, seguido de un proceso de revenido secundario para reducir la fragilidad.

En última instancia, comprender que la velocidad de enfriamiento controla directamente las propiedades finales del material es la clave para dominar cualquier proceso de tratamiento térmico.

Tabla Resumen:

| Tratamiento Térmico | Método de Enfriamiento | Resultado Clave |

|---|---|---|

| Recocido Completo | Enfriamiento muy lento en horno | Máxima suavidad y ductilidad |

| Normalizado | Enfriamiento en aire quieto | Resistencia y tenacidad equilibradas |

| Endurecimiento | Temple rápido (agua/aceite) | Máxima dureza y resistencia al desgaste |

Logre propiedades de material precisas con las soluciones de recocido de KINTEK.

Nuestros hornos de laboratorio están diseñados para el control de temperatura exigente y las tasas de enfriamiento lentas requeridas para procesos de recocido exitosos. Ya sea que esté trabajando para maximizar la suavidad para el mecanizado o necesite refinar la estructura del grano, KINTEK proporciona el equipo confiable y el soporte experto para cumplir con los objetivos específicos de ciencia de materiales de su laboratorio.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy para discutir cómo el equipo especializado de laboratorio de KINTEK puede mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones