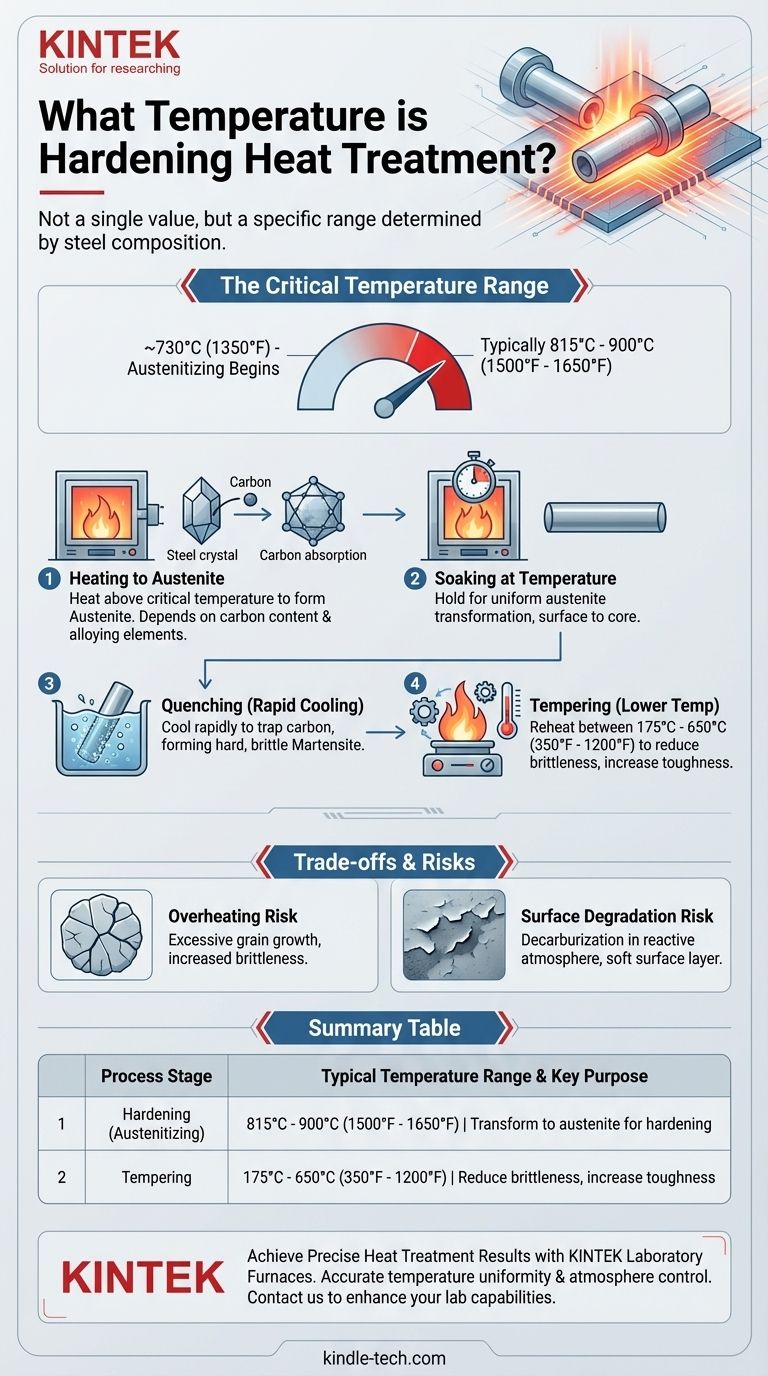

La temperatura para el tratamiento térmico de endurecimiento no es un valor único, sino un rango específico determinado por la composición del acero. Para la mayoría de los aceros al carbono y aleados comunes, este proceso, conocido como austenización, requiere calentar a una temperatura típicamente superior a 730°C (1350°F) para inducir una transformación de fase interna crítica. La temperatura exacta es crucial para disolver el carbono en la estructura del hierro, lo cual es el paso fundamental para lograr la dureza.

El objetivo del endurecimiento no es simplemente calentar el metal, sino calentarlo a una "temperatura crítica" precisa. Esta temperatura específica transforma la estructura cristalina interna del acero en un estado llamado austenita, que es el requisito necesario para crear un material duro tras un enfriamiento rápido.

El papel de la temperatura crítica en el endurecimiento

Todo el proceso de endurecimiento depende de alcanzar y mantener la temperatura correcta. Esta temperatura objetivo está directamente relacionada con la composición química del acero y los cambios estructurales necesarios para aumentar su dureza y resistencia.

La transformación de fase austenítica

El propósito principal del calentamiento es transformar la microestructura del acero en austenita. La austenita es una estructura cristalina específica del hierro que tiene la capacidad única de absorber una cantidad significativa de carbono en su matriz. Este es el primer paso esencial; sin una transformación completa a austenita, el acero no puede endurecerse completamente.

Por qué la temperatura varía según el tipo de acero

La temperatura precisa de austenización depende en gran medida del contenido de carbono y otros elementos de aleación del acero. Como regla general, un mayor contenido de carbono puede reducir ligeramente la temperatura requerida. Las hojas de datos de materiales específicos para cada aleación proporcionan el rango de temperatura exacto necesario para obtener resultados óptimos.

Un rango de temperatura general

Para la mayoría de los aceros al carbono y aleados comunes, la temperatura de endurecimiento o "austenización" se encuentra entre 815°C y 900°C (1500°F y 1650°F). Esto es significativamente superior a la temperatura crítica inferior de aproximadamente 730°C (1350°F) donde comienza la transformación a austenita.

El endurecimiento es más que solo calentar

Alcanzar la temperatura objetivo es solo una parte de un proceso de varias etapas. Los pasos subsiguientes son igual de críticos para lograr las propiedades finales deseadas del componente.

Paso 2: Remojo a temperatura

Una vez que el acero alcanza su temperatura de austenización objetivo, debe mantenerse allí durante un período específico. Este tiempo de "remojo" asegura que toda la pieza, desde su superficie hasta su núcleo, se haya transformado completa y uniformemente en austenita.

Paso 3: Templado para dureza

La verdadera dureza no se logra a altas temperaturas. Se crea enfriando rápidamente el acero desde su estado austenítico en un proceso llamado templado. Este enfriamiento rápido atrapa los átomos de carbono disueltos, formando una microestructura nueva, extremadamente dura y quebradiza conocida como martensita.

Paso 4: Revenido para tenacidad

Después del templado, el acero suele ser demasiado quebradizo para la mayoría de las aplicaciones prácticas. Se realiza un tratamiento térmico posterior a menor temperatura llamado revenido para reducir la fragilidad y restaurar algo de tenacidad. Las temperaturas de revenido suelen oscilar entre 175°C y 650°C (350°F y 1200°F).

Comprender las compensaciones

Elegir la temperatura y el proceso correctos implica equilibrar factores contrapuestos. Una mala comprensión de estas compensaciones puede llevar a componentes fallidos.

El riesgo de sobrecalentamiento

Exceder la temperatura de austenización recomendada puede causar un crecimiento excesivo del grano dentro de la microestructura del acero. Esto puede hacer que el producto final sea quebradizo y propenso a agrietarse, incluso después del revenido.

El problema de la degradación de la superficie

A estas altas temperaturas, la superficie del acero es altamente reactiva. La atmósfera protectora dentro del horno es crítica. Como se señala en los procesos técnicos, el potencial de carbono de la atmósfera del horno debe coincidir con la composición de carbono del acero para evitar la descarburación (la pérdida de carbono de la superficie), lo que resultaría en una capa exterior blanda.

Tomar la decisión correcta para su objetivo

La temperatura correcta está dictada enteramente por su material y el resultado deseado. Los términos "endurecimiento" y "revenido" se refieren a procesos distintos con diferentes rangos de temperatura y objetivos.

- Si su enfoque principal es endurecer el acero: Debe calentar el material por encima de su temperatura crítica de transformación, típicamente en el rango de 815-900°C (1500-1650°F), para formar austenita antes del templado.

- Si su enfoque principal es aumentar la tenacidad después del endurecimiento: Debe utilizar un proceso de revenido a baja temperatura, típicamente entre 175-650°C (350-1200°F), para aliviar las tensiones internas.

En última instancia, consultar la hoja de especificaciones del material para su aleación de acero específica es la única forma de asegurarse de que está utilizando la temperatura precisa requerida para obtener resultados óptimos.

Tabla resumen:

| Etapa del proceso | Rango de temperatura típico | Propósito clave |

|---|---|---|

| Endurecimiento (Austenización) | 815°C - 900°C (1500°F - 1650°F) | Transformar el acero en austenita para el endurecimiento |

| Revenido | 175°C - 650°C (350°F - 1200°F) | Reducir la fragilidad y aumentar la tenacidad |

Logre resultados de tratamiento térmico precisos y consistentes con los hornos de laboratorio de KINTEK.

Ya sea que esté endureciendo, reveniendo o realizando otros procesos térmicos, el control preciso de la temperatura no es negociable. KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento diseñados para las exigentes demandas de la metalurgia y la ciencia de los materiales.

Nuestras soluciones garantizan una uniformidad de temperatura y un control de la atmósfera precisos, lo que le ayuda a prevenir problemas como el crecimiento de grano o la descarburación. Confíe en KINTEK para proporcionarle el equipo fiable que necesita para cumplir con las especificaciones de sus materiales y sus objetivos de calidad.

¿Listo para mejorar las capacidades de su laboratorio? Contacte hoy mismo a nuestros expertos para encontrar el horno perfecto para sus aplicaciones específicas de endurecimiento y tratamiento térmico del acero.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores