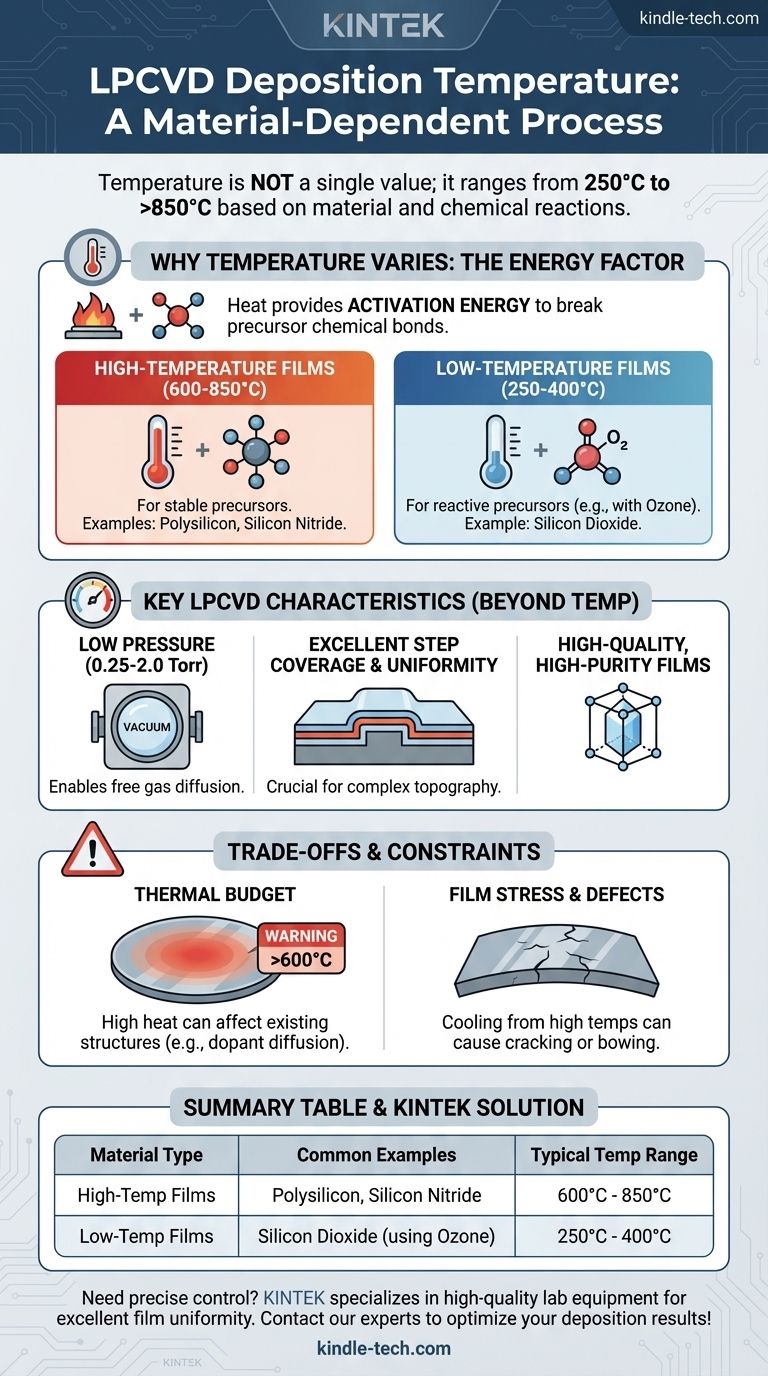

La temperatura de deposición de la Deposición Química de Vapor a Baja Presión (LPCVD) no es un valor único; depende en gran medida del material específico que se está depositando. Las temperaturas de LPCVD suelen oscilar entre tan solo 250 °C para ciertos óxidos y más de 850 °C para materiales como el polisilicio. Esta amplia ventana operativa es un resultado directo de las diferentes reacciones químicas necesarias para formar cada película.

El factor crítico que determina la temperatura de la LPCVD es la energía de activación necesaria para la reacción química específica. Las películas de alta calidad, como el polisilicio, requieren una energía térmica significativa para descomponer los gases precursores estables, mientras que las reacciones catalizadas para películas como el dióxido de silicio pueden proceder a temperaturas mucho más bajas.

Por qué la temperatura varía según el material

La temperatura de un proceso LPCVD se trata fundamentalmente de proporcionar suficiente energía para iniciar y sostener la reacción química deseada en la superficie del sustrato. Los diferentes materiales se forman a partir de diferentes precursores, cada uno con su propio requisito de energía.

El principio de la energía térmica

En la LPCVD, el calor es el catalizador principal. Proporciona la energía de activación necesaria para romper los enlaces químicos de los gases reactivos, permitiendo que los átomos se depositen y formen una película sólida sobre la oblea.

Películas de alta temperatura (600-850 °C)

Las películas que requieren la descomposición de moléculas muy estables exigen altas temperaturas.

El polisilicio y el nitruro de silicio son ejemplos principales. Estos procesos a menudo utilizan precursores como el silano (SiH₄) y el diclorosilano (SiH₂Cl₂), que requieren temperaturas en el rango de 600 °C a 850 °C para descomponerse eficientemente y formar una película densa y uniforme.

Películas a baja temperatura (250-400 °C)

Algunos procesos LPCVD pueden funcionar a temperaturas significativamente más bajas utilizando precursores o co-reactivos más reactivos que reducen la energía de activación requerida.

Un ejemplo común es la deposición de dióxido de silicio (SiO₂) mediante ozono (O₃). La alta reactividad del ozono permite que el proceso funcione eficazmente a temperaturas entre 250 °C y 400 °C, lo que es mucho más bajo que otras deposiciones de óxido térmico.

Características clave del proceso LPCVD

Más allá de la temperatura, la característica definitoria de la LPCVD es su presión de funcionamiento, que influye directamente en la calidad de la película depositada.

El papel de la baja presión

Al operar a presiones muy bajas (0.25 a 2.0 Torr), el movimiento de las moléculas de gas se vuelve menos obstruido. Esto permite que los gases reactivos se difundan de manera más libre y uniforme a través de todas las superficies de la oblea.

Este entorno de baja presión es la razón por la cual la LPCVD proporciona una excelente cobertura de escalones y uniformidad de película, incluso sobre topografía compleja. A diferencia de los métodos de mayor presión, no requiere un gas portador.

Excelente calidad de película

La naturaleza controlada y térmicamente impulsada del proceso otorga a los ingenieros un control preciso sobre la estructura y composición de la película. Esto da como resultado películas de alta pureza con propiedades confiables y repetibles, cruciales para la industria de semiconductores.

Comprender las compensaciones

Aunque es potente, las temperaturas requeridas para la LPCVD crean limitaciones importantes que los ingenieros deben gestionar.

Restricciones del presupuesto térmico

La principal compensación de la LPCVD a alta temperatura es el presupuesto térmico. Exponer una oblea a altas temperaturas (superiores a 600 °C) puede afectar las estructuras previamente fabricadas en el dispositivo.

Por ejemplo, el calor elevado puede hacer que los dopantes se difundan fuera de sus regiones previstas, alterando potencialmente el rendimiento eléctrico de los transistores. Esta es la razón por la cual a menudo se requieren métodos de deposición a temperaturas más bajas en etapas posteriores de fabricación.

Estrés de la película y defectos

Depositar películas a altas temperaturas puede inducir un estrés mecánico significativo a medida que la oblea se enfría. Este estrés puede provocar el agrietamiento de la película o hacer que toda la oblea se doble, creando problemas para los pasos de litografía posteriores.

Tomar la decisión correcta para su proceso

Su elección de temperatura de deposición está dictada por el material necesario y su integración en el flujo general de fabricación del dispositivo.

- Si su enfoque principal es crear un contacto de puerta o una capa estructural: Casi con certeza utilizará un proceso de alta temperatura (superior a 600 °C) para depositar polisilicio de alta calidad.

- Si su enfoque principal es depositar un dieléctrico sobre componentes sensibles a la temperatura: Debe utilizar un proceso LPCVD a temperatura más baja (250-400 °C), como una deposición de dióxido de silicio basada en ozono.

- Si su enfoque principal es lograr el mejor recubrimiento conformante posible en una superficie compleja: La naturaleza de baja presión de la LPCVD es su ventaja clave, haciéndola superior a muchas otras técnicas de CVD independientemente de la temperatura específica.

En última instancia, comprender la relación entre el material, la energía de reacción requerida y la temperatura del proceso es clave para aprovechar con éxito la LPCVD.

Tabla de resumen:

| Tipo de material | Ejemplos comunes | Rango de temperatura LPCVD típico |

|---|---|---|

| Películas de alta temperatura | Polisilicio, Nitruro de silicio | 600 °C - 850 °C |

| Películas a baja temperatura | Dióxido de silicio (usando ozono) | 250 °C - 400 °C |

¿Necesita un control preciso de la temperatura para sus procesos LPCVD? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la fabricación de semiconductores. Nuestra experiencia garantiza que logre una excelente uniformidad de película y cobertura de escalones para materiales como el polisilicio y el dióxido de silicio. ¡Contacte a nuestros expertos hoy para optimizar sus resultados de deposición!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores