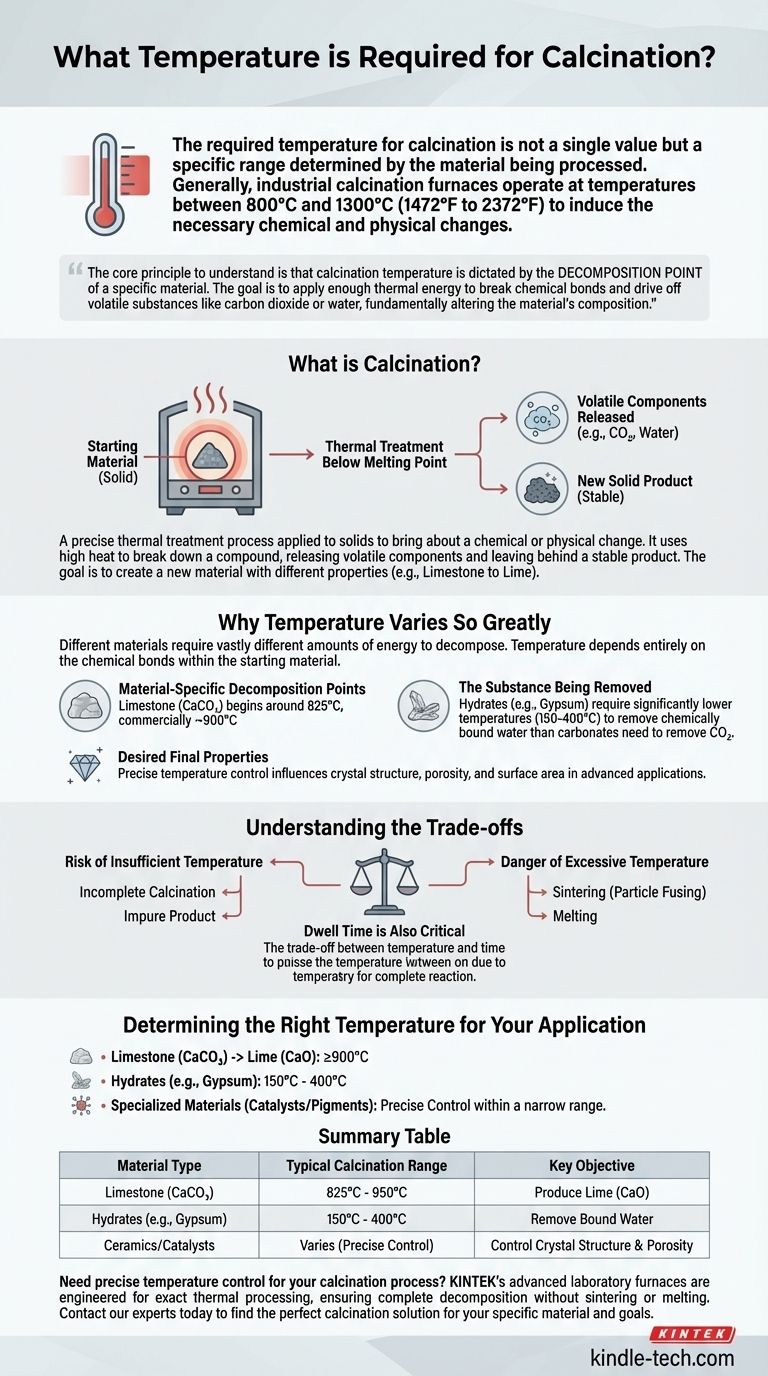

La temperatura requerida para la calcinación no es un valor único, sino un rango específico determinado por el material que se está procesando. Generalmente, los hornos de calcinación industriales operan a temperaturas entre 800 °C y 1300 °C (1472 °F a 2372 °F) para inducir los cambios químicos y físicos necesarios.

El principio fundamental a comprender es que la temperatura de calcinación está dictada por el punto de descomposición de un material específico. El objetivo es aplicar suficiente energía térmica para romper los enlaces químicos y expulsar sustancias volátiles como el dióxido de carbono o el agua, alterando fundamentalmente la composición del material.

¿Qué es la calcinación?

La calcinación es un proceso de tratamiento térmico preciso aplicado a sólidos. Su propósito es provocar un cambio químico o físico, lo que casi siempre implica calentar el material por debajo de su punto de fusión.

Un proceso de descomposición térmica

En esencia, la calcinación utiliza calor intenso para descomponer un compuesto. Esta descomposición libera componentes volátiles, como dióxido de carbono (CO₂) o agua químicamente ligada (agua de cristalización), dejando atrás un producto sólido y estable.

El objetivo: crear una nueva sustancia

El objetivo más común es crear un nuevo material con propiedades diferentes. Un ejemplo clásico es la calcinación de piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO) y liberar gas dióxido de carbono.

¿Por qué la temperatura varía tanto?

El amplio rango de temperatura para la calcinación existe porque diferentes materiales requieren cantidades muy diferentes de energía para descomponerse. La temperatura específica depende enteramente de los enlaces químicos dentro del material de partida.

Puntos de descomposición específicos del material

Cada compuesto tiene una temperatura única a la que comienza a descomponerse. Para la piedra caliza, este proceso comienza alrededor de los 825 °C y, por lo general, se realiza comercialmente más cerca de los 900 °C para garantizar una reacción completa y eficiente.

La sustancia que se elimina

La temperatura necesaria para eliminar el agua de cristalización de un hidrato suele ser mucho menor que la necesaria para eliminar el CO₂ de un carbonato. Los compuestos de carbonato tienen enlaces químicos más fuertes que requieren una energía térmica significativamente mayor para romperse.

Propiedades finales deseadas

En aplicaciones avanzadas como la creación de cerámicas o catalizadores, el control de la temperatura es aún más crítico. La temperatura final puede influir en la estructura cristalina, la porosidad y el área superficial del material resultante, todos los cuales son vitales para su rendimiento.

Comprender las compensaciones

Simplemente calentar un material no es suficiente; la temperatura debe controlarse con precisión para evitar resultados no deseados y garantizar que el proceso sea eficiente.

El riesgo de temperatura insuficiente

Si la temperatura es demasiado baja, la calcinación estará incompleta. Esto deja material de partida sin reaccionar, lo que da como resultado un producto impuro que carece de las propiedades químicas o físicas deseadas.

El peligro de una temperatura excesiva

El sobrecalentamiento puede ser igual de perjudicial. Exceder la temperatura óptima puede provocar la sinterización, donde las partículas comienzan a fusionarse. Esto puede reducir la reactividad del producto final o, en el peor de los casos, hacer que se derrita, destruyendo su estructura prevista.

El tiempo de permanencia también es crítico

La duración durante la cual el material se mantiene a la temperatura objetivo, conocida como tiempo de permanencia, es una variable crucial. Una temperatura más baja puede requerir un tiempo de permanencia más largo para lograr una reacción completa, mientras que una temperatura más alta puede acortar el tiempo, creando una compensación entre el consumo de energía y el rendimiento.

Determinación de la temperatura correcta para su aplicación

Para identificar la temperatura de calcinación correcta, primero debe definir su material y su objetivo.

- Si su enfoque principal es producir cal a partir de piedra caliza: Deberá operar a 900 °C o más para garantizar la descomposición completa del carbonato de calcio.

- Si su enfoque principal es eliminar el agua químicamente ligada de los hidratos (p. ej., yeso): La temperatura requerida será significativamente menor, a menudo en el rango de 150 °C a 400 °C, muy por debajo de las temperaturas de descomposición del carbonato.

- Si su enfoque principal es crear materiales especializados como catalizadores o pigmentos: La temperatura debe controlarse meticulosamente dentro de un rango estrecho especificado por la química del material para lograr la fase cristalina exacta y las características superficiales requeridas.

En última instancia, dominar la calcinación consiste en comprender la química de su material específico y aplicar calor con precisión para lograr una transformación controlada.

Tabla de resumen:

| Tipo de material | Rango de calcinación típico | Objetivo principal |

|---|---|---|

| Piedra caliza (CaCO₃) | 825 °C - 950 °C | Producir cal (CaO) |

| Hidratos (p. ej., yeso) | 150 °C - 400 °C | Eliminar agua ligada |

| Cerámicas/Catalizadores | Varía (Control preciso) | Controlar la estructura cristalina y la porosidad |

¿Necesita un control preciso de la temperatura para su proceso de calcinación? Los hornos de laboratorio avanzados de KINTEK están diseñados para un procesamiento térmico exacto, lo que garantiza una descomposición completa sin sinterización ni fusión. Ya sea que esté produciendo cal, deshidratando hidratos o desarrollando materiales avanzados, nuestro equipo ofrece la precisión y fiabilidad que su laboratorio exige. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de calcinación perfecta para su material y sus objetivos específicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Logre pureza y control absolutos en su laboratorio

- ¿Cómo funciona un horno de mufla? Logre un calentamiento puro y libre de contaminación para su laboratorio

- ¿Cuál es la temperatura del horno mufla? Encuentre el calor adecuado para su proceso de laboratorio

- ¿Es un horno mufla un horno? Una guía sobre la calefacción de alta temperatura frente a la de baja temperatura

- ¿Qué es un horno de mufla? Una guía para el calentamiento a alta temperatura y sin contaminación