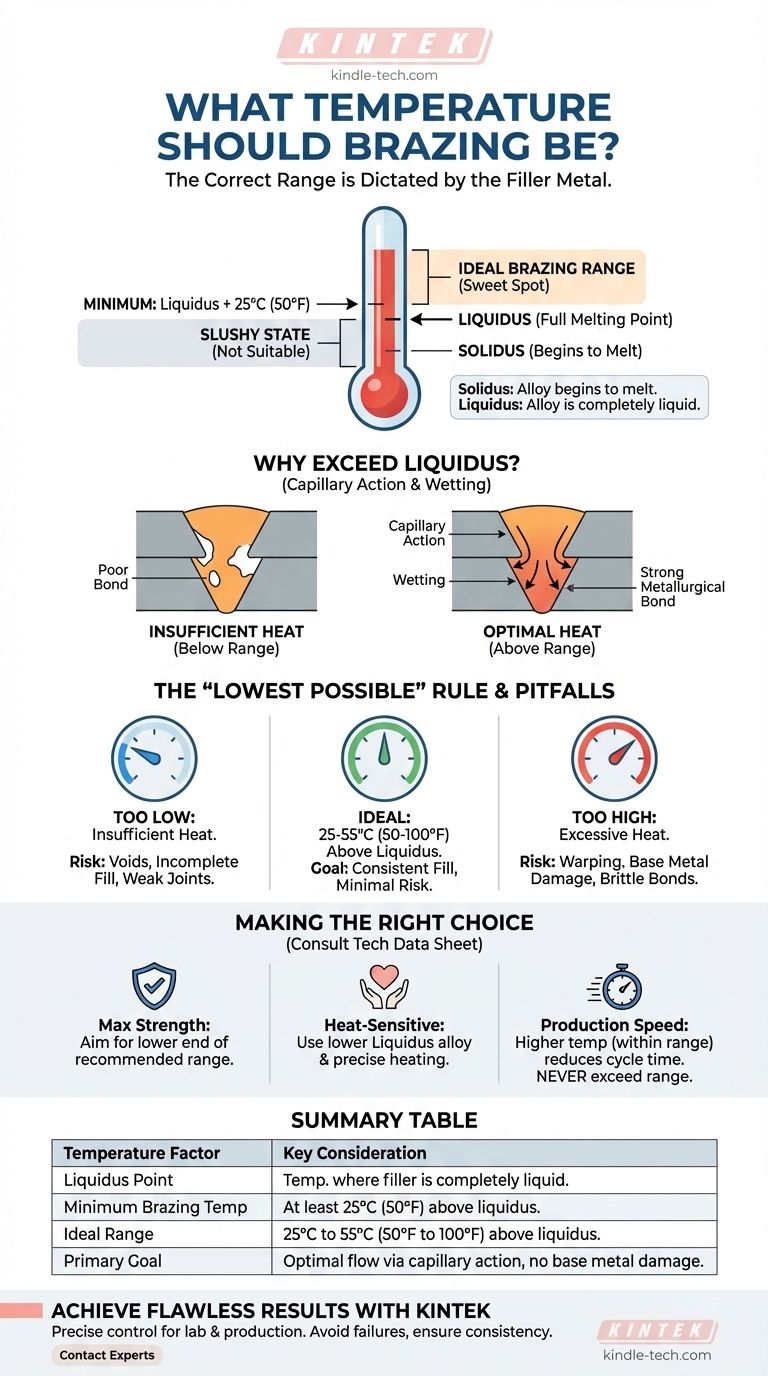

La temperatura correcta de la soldadura fuerte no es un valor único, sino un rango específico dictado por el metal de aporte que se está utilizando. Como regla general, debe calentar el conjunto a una temperatura que sea al menos 25ºC (50ºF) por encima del punto de fusión completo (el liquidus) de la aleación de soldadura fuerte elegida. Esto asegura que el metal de aporte sea lo suficientemente fluido como para fluir correctamente en la unión.

El objetivo no es simplemente fundir el metal de aporte, sino alcanzar una temperatura que permita un flujo óptimo y una unión metalúrgica sin dañar los metales base. La hoja de datos técnicos de su metal de aporte es la autoridad máxima sobre su rango de temperatura requerido.

La ciencia detrás de la temperatura de la soldadura fuerte

Para lograr una unión fuerte por soldadura fuerte, debe comprender las propiedades clave de su metal de aporte. Todo el proceso depende de alcanzar una temperatura que permita que el material de aporte funcione según lo diseñado.

Definición de liquidus y solidus

Cada aleación de soldadura fuerte tiene dos puntos de temperatura críticos:

- Solidus: La temperatura a la que la aleación comienza a fundirse.

- Liquidus: La temperatura a la que la aleación está completamente líquida.

Entre estos dos puntos, la aleación existe en un estado fangoso y semisólido que no es adecuado para un flujo adecuado.

Por qué debe exceder la temperatura de liquidus

La unión debe calentarse a una temperatura por encima del punto de liquidus del material de aporte. Este sobrecalentamiento proporciona la energía térmica necesaria para que ocurran dos acciones críticas.

Primero, hace que el metal de aporte fundido sea extremadamente fluido. Esto le permite ser atraído profundamente en el espacio estrecho entre los metales base a través de un proceso llamado acción capilar.

Segundo, esta fluidez permite una humectación adecuada, donde el metal de aporte se extiende uniformemente sobre las superficies de los metales base, creando una unión metalúrgica fuerte y permanente.

La regla de la "temperatura más baja posible"

La recomendación estándar es usar una temperatura de aproximadamente 25ºC a 55°C (50°F a 100°F) por encima del punto de liquidus del material de aporte. Este es el punto óptimo.

Calentar dentro de este rango asegura que el material de aporte esté completamente líquido y fluya correctamente, pero minimiza el riesgo de sobrecalentar el conjunto. La temperatura ideal es la más baja que aún proporciona un llenado completo y consistente de la unión.

Errores comunes y compensaciones

Seleccionar la temperatura incorrecta —demasiado baja o demasiado alta— es la causa más común de falla en la soldadura fuerte. Cada error crea un conjunto distinto de problemas.

El riesgo de calor insuficiente

Si los metales base no están lo suficientemente calientes, el metal de aporte se congelará antes de que pueda penetrar completamente la unión.

Esto resulta en vacíos y llenado incompleto, creando una conexión débil e inestable que es propensa a agrietarse y fallar bajo tensión. El material de aporte no humedecerá correctamente los metales base, lo que lleva a una unión deficiente.

El peligro del calor excesivo

Sobrecalentar el conjunto es igual de dañino, si no más.

El calor excesivo puede fundir o deformar los metales base, comprometiendo su integridad estructural. También puede degradar el metal de aporte de soldadura fuerte, hacer que fluya demasiado delgado fuera de la unión o crear compuestos intermetálicos quebradizos que debilitan la unión final.

Tomar la decisión correcta para su objetivo

Siempre comience consultando la hoja de datos técnicos proporcionada por el fabricante de su metal de aporte para soldadura fuerte. Especificará los puntos exactos de solidus, liquidus y el rango de temperatura de soldadura fuerte recomendado.

- Si su enfoque principal es la máxima resistencia de la unión: Adhiérase estrictamente al rango recomendado por el fabricante, apuntando al extremo inferior que aún le brinde un flujo completo y consistente del material de aporte.

- Si trabaja con materiales delicados o sensibles al calor: Seleccione una aleación de aporte con una temperatura de liquidus más baja y utilice un método de calentamiento preciso para evitar el sobrecalentamiento y el daño a los metales base.

- Si su enfoque principal es la velocidad de producción: Si bien las temperaturas más altas pueden reducir el tiempo del ciclo, nunca exceda el rango recomendado, ya que esto comprometerá la calidad de la unión y provocará fallas.

En última instancia, seleccionar la temperatura correcta de la soldadura fuerte se trata de controlar con precisión el flujo del metal de aporte para crear una unión metalúrgica impecable.

Tabla de resumen:

| Factor de temperatura | Consideración clave |

|---|---|

| Punto de liquidus | Temperatura a la que el metal de aporte está completamente líquido. |

| Temperatura mínima de soldadura fuerte | Al menos 25°C (50°F) por encima del liquidus. |

| Rango ideal | 25°C a 55°C (50°F a 100°F) por encima del liquidus. |

| Objetivo principal | Lograr un flujo óptimo mediante acción capilar sin dañar los metales base. |

Logre resultados de soldadura fuerte impecables con equipos de precisión de KINTEK.

Ya sea que esté trabajando en prototipos de I+D o en producción de alto volumen, el control de temperatura adecuado es fundamental para la integridad de la unión. KINTEK se especializa en hornos de laboratorio y sistemas de calefacción de alta calidad que brindan el calor preciso y uniforme necesario para operaciones de soldadura fuerte exitosas.

Nuestras soluciones le ayudan a:

- Controlar con precisión las temperaturas para mantenerse dentro del rango óptimo de soldadura fuerte.

- Evitar fallas costosas causadas por sobrecalentamiento o calor insuficiente.

- Garantizar uniones consistentes y de alta calidad lote tras lote.

¿Listo para perfeccionar su proceso de soldadura fuerte? Contacte a nuestros expertos hoy para encontrar la solución de calefacción ideal para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.