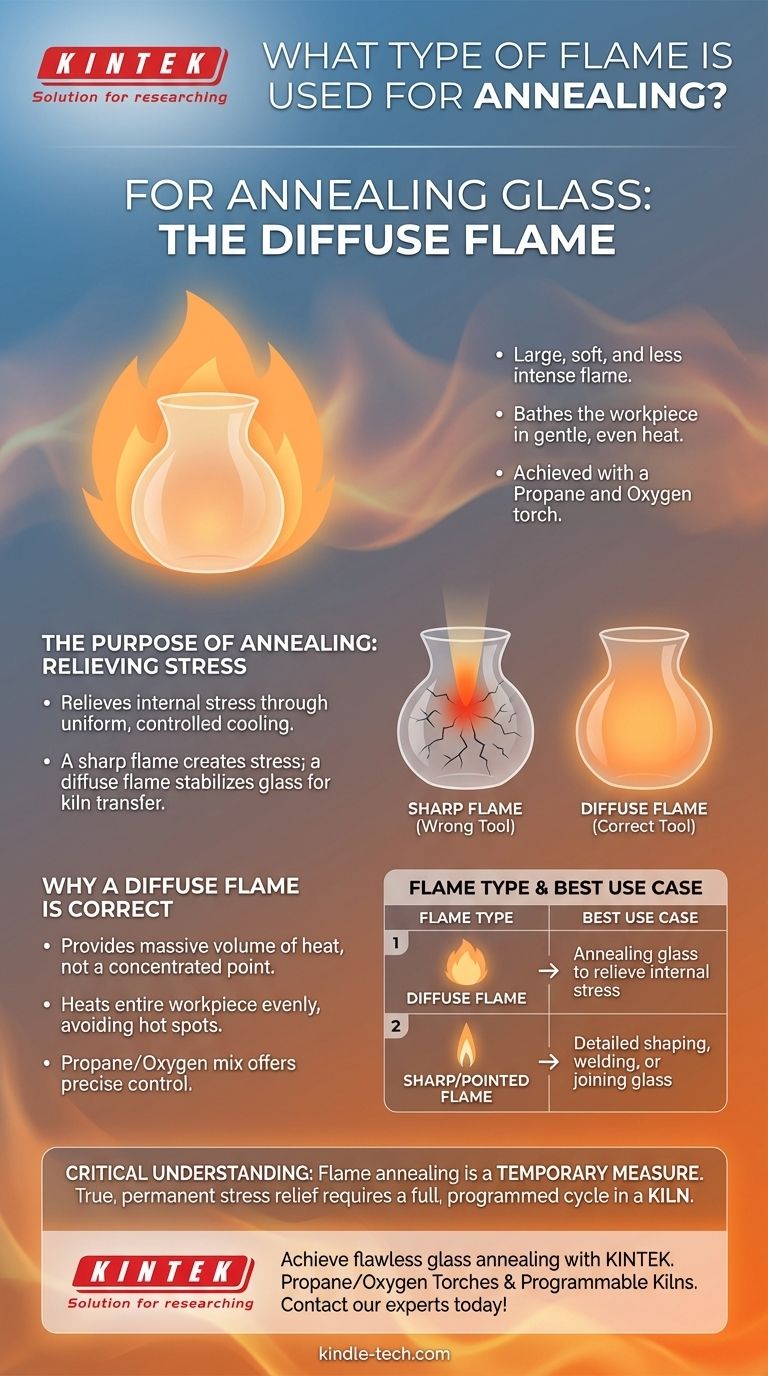

Para el recocido del vidrio, la herramienta correcta es una llama difusa. Esta es una llama grande, suave y menos intensa que baña la pieza de trabajo con un calor suave y uniforme. Para cualquier cosa que no sean piezas muy pequeñas, esto se logra con un soplete de propano y oxígeno, no con un simple soplete solo de propano.

El principio fundamental del recocido es aliviar la tensión interna mediante un enfriamiento uniforme y controlado. Una llama aguda y concentrada crea tensión, mientras que una llama grande y difusa proporciona el calor amplio y suave necesario para estabilizar el vidrio antes de que pueda enfriarse correctamente en un horno.

El Propósito del Recocido: Aliviar la Tensión

¿Qué es el Recocido?

El recocido es un proceso crítico en el trabajo del vidrio que implica calentar una pieza terminada a una temperatura uniforme y luego enfriarla muy lentamente según un programa específico.

Este proceso de enfriamiento controlado elimina las tensiones internas que se desarrollan a medida que diferentes partes del vidrio se enfrían a diferentes velocidades durante su creación.

Por qué la Tensión es el Enemigo

A medida que el vidrio se enfría desde un estado fundido, la superficie se enfría más rápido que el interior. Esta diferencia crea una inmensa tensión interna.

El vidrio con alta tensión interna es extremadamente frágil. Puede agrietarse o romperse espontáneamente, días o incluso semanas después de su fabricación, a menudo debido a un cambio menor de temperatura o vibración.

El Objetivo: Temperatura Uniforme

El objetivo del recocido con llama no es remodelar el vidrio, sino empapar suavemente toda la pieza en calor. Esto lleva todo el objeto a una temperatura constante, relajando la tensión interna antes de que se someta a un ciclo de enfriamiento completo y controlado en un horno.

Por qué una Llama Difusa es la Herramienta Correcta

Definiendo la Llama Difusa

Una llama difusa es lo opuesto a una llama aguda y puntual utilizada para dar forma o soldar con detalle. A menudo se describe como espesa, suave o "perezosa".

Es una llama grande, de menor velocidad, que proporciona un volumen masivo de calor en lugar de un punto concentrado de alta temperatura.

El Beneficio del Calor Amplio y Suave

Esta gran llama permite calentar toda la pieza de trabajo de manera uniforme sin crear nuevos puntos calientes. Esencialmente "baña" el vidrio en calor.

Usar una llama aguda introduciría nuevas diferencias de temperatura y añadiría más tensión, lo que anularía todo el propósito del proceso de recocido.

El Papel de una Mezcla de Propano/Oxígeno

Aunque un soplete solo de propano puede crear una llama, a menudo carece del volumen de calor (BTU) y el control necesarios para un recocido efectivo, especialmente en vidrio de borosilicato que tiene una temperatura de trabajo más alta.

Un sistema de propano/oxígeno le da al artista un control preciso sobre la química y el tamaño de la llama, permitiéndole crear la llama grande, difusa y suficientemente caliente requerida para el trabajo.

Entendiendo los Peligros

La Herramienta Equivocada: Una Llama Aguda

Usar una llama aguda, concentrada o altamente oxidante para el recocido es un error común. Esto sobrecalentará un punto mientras deja otros fríos, creando más tensión y potencialmente agrietando la pieza en el acto.

Los Límites del Recocido con Llama

Es fundamental comprender que el recocido con llama es casi siempre una medida temporal. Se utiliza para mantener una pieza estable e intacta mientras se traslada del soplete a un horno.

Un soplete no puede proporcionar el ambiente de enfriamiento lento, controlado digitalmente y de horas de duración que puede ofrecer un horno. El verdadero alivio permanente de la tensión solo se logra mediante un ciclo de recocido adecuado en un horno.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, debe tener claro su material y su objetivo.

- Si su enfoque principal es mantener una pequeña cuenta estable para transferirla a un horno: Un soplete solo de propano podría ser suficiente, pero un sistema de propano/oxígeno proporciona un control superior.

- Si su enfoque principal es trabajar con borosilicato o cualquier objeto de vidrio más grande: Un soplete de propano/oxígeno es indispensable para generar la llama difusa y el volumen de calor necesarios.

- Si su enfoque principal es un producto final permanente y sin tensiones: El recocido con llama es solo el primer paso; la pieza de trabajo debe someterse a un ciclo completo y programado en un horno.

Usar la llama difusa correcta asegura que su trabajo sobreviva a la transición crítica de la creación a la permanencia.

Tabla Resumen:

| Tipo de Llama | Características | Mejor Caso de Uso |

|---|---|---|

| Llama Difusa | Grande, suave, de baja velocidad, calor suave | Recocido de vidrio para aliviar la tensión interna |

| Llama Aguda/Puntual | Concentrada, de alta temperatura, intensa | Modelado detallado, soldadura o unión de vidrio |

Logre un recocido de vidrio impecable con el equipo adecuado de KINTEK.

Dominar el proceso de recocido requiere un control preciso y las herramientas adecuadas. KINTEK se especializa en equipos de laboratorio de alta calidad, incluyendo sopletes y hornos diseñados para el trabajo profesional del vidrio. Ya sea usted un aficionado o un estudio de producción, nuestras soluciones le ayudan a lograr resultados consistentes y sin tensiones.

Proporcionamos:

- Sopletes de Propano/Oxígeno: Para generar la llama grande y difusa necesaria para un recocido efectivo.

- Hornos Programables: Para el ciclo final y permanente de alivio de tensión que un soplete no puede proporcionar.

Permítanos ayudarle a proteger sus creaciones de grietas espontáneas. ¡Contacte a nuestros expertos hoy para encontrar la configuración de recocido perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Qué es un marco AC? Decodificando los dos significados en Wi-Fi y video

- ¿Cuál es la temperatura adecuada para procesar el material en la etapa de sinterización? Encuentre el punto óptimo de sinterización perfecto

- ¿Cuáles son las precauciones de seguridad durante la soldadura fuerte? Protéjase de los humos, el fuego y el calor

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes

- ¿Cuál es el efecto de la velocidad de calentamiento en la sinterización? Lograr una densidad uniforme y evitar defectos