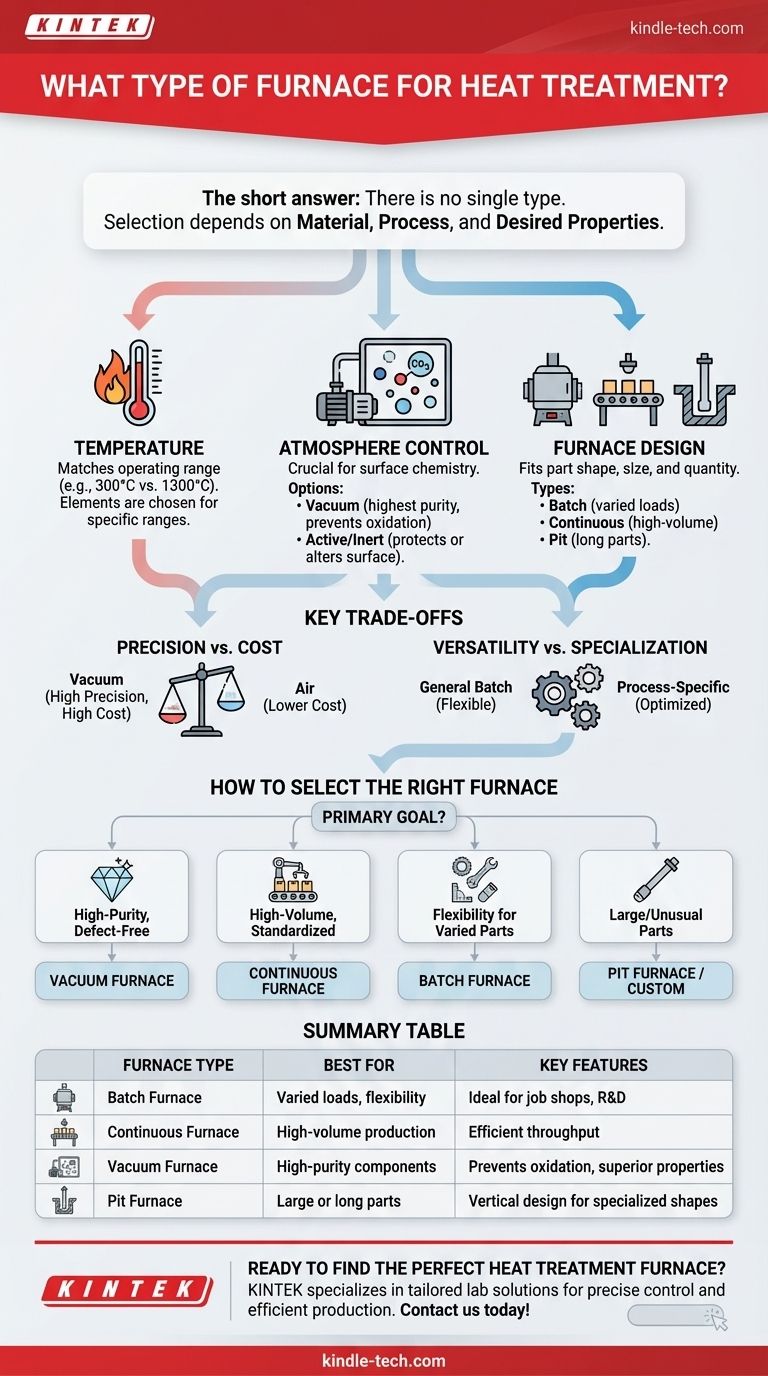

La respuesta corta es que no existe un único tipo de horno para el tratamiento térmico. En cambio, el horno se selecciona en función del material específico, el proceso requerido y las propiedades finales deseadas del componente. Las categorías más comunes incluyen hornos de lote para cargas variadas, hornos continuos para producción de gran volumen y hornos de vacío para procesos que requieren un control atmosférico prístino.

La idea fundamental es que un horno de tratamiento térmico no es solo un calentador; es un entorno altamente controlado. La elección correcta es siempre el horno que puede gestionar con precisión la temperatura, la atmósfera y el manejo físico requeridos por su aplicación específica.

Factores clave que impulsan la selección del horno

Elegir un horno implica hacer coincidir sus capacidades con los requisitos metalúrgicos de su proceso. La decisión está impulsada por tres factores principales: la temperatura requerida, las condiciones atmosféricas necesarias y el diseño físico del horno.

El papel de la temperatura

El diseño de un horno está fundamentalmente ligado a su rango de temperatura de funcionamiento. Diferentes procesos como el revenido, el recocido o la sinterización ocurren a temperaturas muy diferentes.

Un horno diseñado para temperaturas muy altas (por ejemplo, 1300 °C) puede no proporcionar el control preciso o la eficiencia necesarios para un proceso a baja temperatura (por ejemplo, 300 °C).

Los elementos calefactores, como los alambres de resistencia, las varillas de silicio molibdeno o el grafito, se eligen específicamente para estos rangos de temperatura, influyendo directamente en las capacidades del horno.

El impacto crítico del control de la atmósfera

La atmósfera dentro del horno puede alterar drásticamente la superficie del material que se está tratando. La elección de la atmósfera es una de las decisiones más importantes en el tratamiento térmico.

Los hornos de vacío proporcionan el nivel más alto de control. Al eliminar los gases atmosféricos, evitan la oxidación, la descarburación y otra contaminación, lo que da como resultado un producto final limpio y de alta pureza con propiedades mecánicas superiores.

Otros procesos pueden requerir una atmósfera activa o inerte específica. La elección correcta se determina por el material, el diseño del producto y si el objetivo es simplemente proteger el componente o alterar intencionalmente su química superficial (como en la cementación).

Adaptar el diseño del horno al material

La forma física, el tamaño y la cantidad de las piezas que se tratan dictan el diseño mecánico del horno.

Los hornos de tipo lote, como los hornos de cámara o de campana, son ideales para procesar piezas individuales o lotes pequeños con ciclos de tratamiento variados.

Los hornos continuos, como los modelos de solera giratoria, se utilizan en entornos de forja y producción de gran volumen donde las piezas se cargan y descargan constantemente.

Los hornos de pozo son un tipo de horno vertical que a menudo se utiliza para tratar piezas largas como ejes, mientras que los hornos tubulares verticales pueden preferirse para pruebas de laboratorio especializadas como el temple.

Comprensión de las compensaciones clave

La selección de un horno siempre implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es esencial para tomar una decisión informada.

Precisión frente a coste

Un horno de vacío ofrece una precisión inigualable y un entorno de procesamiento prístino, pero representa una inversión de capital significativa.

Para aplicaciones donde la oxidación superficial no es una preocupación crítica, un horno de atmósfera de aire más simple y menos costoso puede ser totalmente suficiente, reduciendo drásticamente los costes.

Versatilidad frente a especialización

Un horno de lote de propósito general puede manejar una amplia variedad de piezas y procesos, ofreciendo una excelente flexibilidad para un taller o un laboratorio de I+D.

Sin embargo, un horno diseñado para un proceso específico, como el recocido brillante o la soldadura fuerte al vacío, siempre ofrecerá un mejor rendimiento, consistencia y eficiencia para esa tarea en particular.

Cómo seleccionar el horno adecuado para su aplicación

Su elección final debe guiarse por el objetivo principal de su proceso de tratamiento térmico.

- Si su enfoque principal son los componentes de alta pureza y sin defectos: Un horno de vacío es esencial para eliminar la oxidación y garantizar propiedades del material superiores.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un diseño de horno continuo proporcionará la eficiencia y el rendimiento que necesita.

- Si su enfoque principal es la flexibilidad para piezas y procesos variados: Un horno de cámara de tipo lote ofrece la versatilidad operativa necesaria para cargas de trabajo diversas.

- Si su enfoque principal es el tratamiento de piezas grandes o de forma inusual: Será necesaria una configuración especializada como un horno de pozo o un horno de entrada/salida diseñado a medida.

En última instancia, el horno adecuado es aquel que proporciona de manera confiable el entorno térmico y atmosférico preciso que exigen su material y proceso específicos.

Tabla de resumen:

| Tipo de Horno | Ideal para | Características Clave |

|---|---|---|

| Horno de Lote | Cargas variadas, flexibilidad | Ideal para talleres, laboratorios de I+D; maneja diferentes piezas y ciclos |

| Horno Continuo | Producción de gran volumen | Rendimiento eficiente para piezas estandarizadas |

| Horno de Vacío | Componentes de alta pureza y sin defectos | Previene la oxidación, garantiza propiedades superiores del material |

| Horno de Pozo | Piezas grandes o largas (p. ej., ejes) | Diseño vertical para formas especializadas |

¿Listo para encontrar el horno de tratamiento térmico perfecto para su laboratorio? En KINTEK, nos especializamos en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas que garantizan un control preciso de la temperatura, una gestión óptima de la atmósfera y una producción eficiente. Ya sea que necesite un horno de lote versátil para I+D o un sistema de vacío de alta pureza para componentes críticos, nuestros expertos le ayudarán a seleccionar el equipo adecuado para mejorar el rendimiento de su laboratorio. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones