La elección de un horno de recocido se define por el material y el resultado deseado, no por un único modelo universal. Aunque se utilizan varios tipos, incluidos los hornos de recocido brillante, los hornos de vacío y los hornos de cámara de uso general, todos comparten la capacidad esencial de controlar con precisión la temperatura y la atmósfera para alterar las propiedades de un material. El objetivo es hacer que el material sea más blando, más dúctil y más fácil de trabajar.

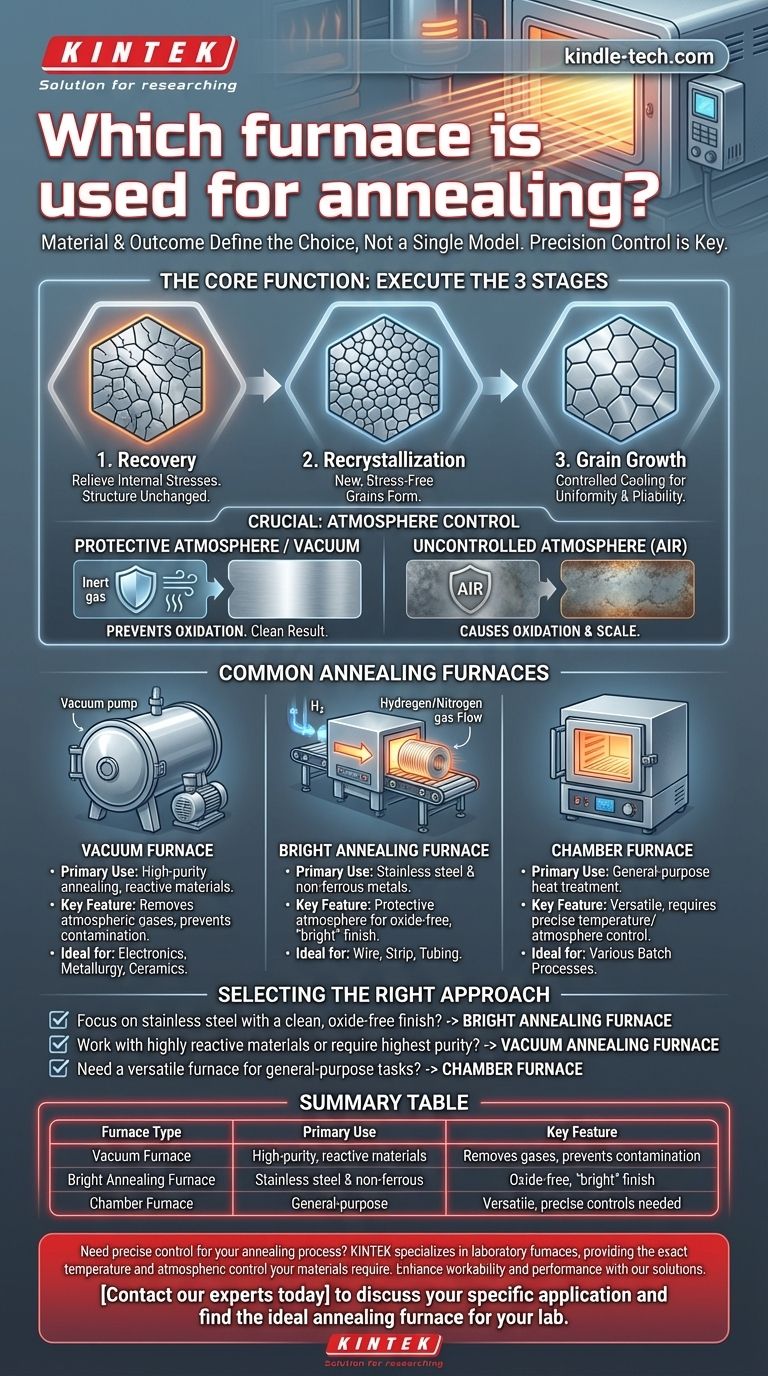

El factor crítico no es un nombre de horno específico, sino su capacidad para ejecutar las tres etapas del recocido —recuperación, recristalización y crecimiento de grano— dentro de un entorno controlado que evite reacciones químicas no deseadas como la oxidación.

La función principal de un horno de recocido

Un horno de recocido es fundamentalmente una herramienta para la transformación metalúrgica. Su diseño debe soportar las distintas etapas del proceso para aliviar las tensiones internas y refinar la estructura de grano del material.

Ejecución de las tres etapas del recocido

- Recuperación: El horno calienta lentamente el material a una temperatura específica. Esta etapa inicial alivia las tensiones internas bloqueadas en el metal por el procesamiento previo, sin cambiar su estructura central.

- Recristalización: El horno mantiene el material por encima de su temperatura de recristalización pero por debajo de su punto de fusión. A esta temperatura crítica, nuevos granos libres de tensiones comienzan a formarse dentro de la estructura del metal.

- Crecimiento de grano: El horno inicia un ciclo de enfriamiento controlado. A medida que el material se enfría, los nuevos granos se desarrollan, lo que resulta en una estructura interna más uniforme y homogénea que hace que el material sea más maleable y menos duro.

Gestión de la atmósfera del horno

Una atmósfera controlada en el horno es crucial para un recocido exitoso. Exponer metal caliente a una atmósfera incontrolada (como el aire) provoca oxidación, lo que lleva a la formación de cascarilla y posibles daños en la superficie.

Esto es especialmente crítico para materiales como el acero inoxidable. El horno debe mantener una atmósfera protectora de gases específicos o un vacío para evitar estas reacciones no deseadas y asegurar un resultado limpio y reproducible.

Tipos comunes de hornos utilizados para el recocido

Aunque muchos diseños de hornos pueden adaptarse para el recocido, algunos tipos se asocian comúnmente con el proceso debido a sus características especializadas.

El horno de vacío

Este horno se utiliza ampliamente en industrias como la metalurgia, la cerámica y la electrónica. Al eliminar los gases atmosféricos, crea un ambiente limpio que es ideal para el recocido de materiales altamente reactivos o cuando la pureza de la superficie es primordial.

El horno de recocido brillante

Este es un horno especializado que se utiliza principalmente para acero inoxidable y otros metales no ferrosos. Utiliza una atmósfera protectora (a menudo hidrógeno o una mezcla de nitrógeno-hidrógeno) para evitar cualquier oxidación superficial durante el ciclo de tratamiento térmico. El resultado es un producto acabado que conserva una superficie limpia y "brillante", eliminando la necesidad de limpieza posterior al proceso.

El horno de cámara

Un horno de cámara es un diseño de uso más general donde tiene lugar el proceso de recocido central de calentamiento, mantenimiento y enfriamiento controlado. Su idoneidad depende enteramente de su capacidad para proporcionar el control preciso de la temperatura y la gestión atmosférica requeridos para el material específico que se está tratando.

Comprendiendo las consideraciones clave

Elegir el enfoque correcto implica comprender las compensaciones entre los diferentes entornos del horno y reconocer las necesidades específicas de su material.

Atmósfera vs. Vacío

Una atmósfera protectora es eficaz para prevenir la oxidación en muchos metales comunes. Un vacío, sin embargo, proporciona un mayor nivel de control al eliminar casi todos los gases reactivos, lo cual es esencial para materiales extremadamente sensibles a la contaminación.

Procesos específicos del material

El proceso exacto de recocido puede variar. Por ejemplo, el recocido en solución es un proceso específico de alta temperatura utilizado para aceros inoxidables de la serie 300. Está diseñado para mejorar la resistencia a la corrosión y la ductilidad disolviendo los carburos de cromo de nuevo en la estructura del material. Este requisito específico dicta las capacidades de temperatura del horno elegido.

El objetivo final: la trabajabilidad

Independientemente del horno, el propósito del recocido es mejorar las propiedades de un material. Al reducir la dureza y aliviar las tensiones internas, el recocido hace que un material sea más fácil de mecanizar, conformar o trabajar en frío, al tiempo que reduce el riesgo de fallas durante el servicio.

Selección del enfoque adecuado para su aplicación

Su elección final depende completamente del material que esté procesando y del estado final deseado para ese material.

- Si su enfoque principal es procesar acero inoxidable con un acabado limpio y libre de óxido: Un horno de recocido brillante con una atmósfera protectora controlada es la elección correcta.

- Si trabaja con materiales altamente reactivos o requiere la máxima pureza: Un horno de recocido al vacío proporciona el entorno más controlado al eliminar los gases atmosféricos.

- Si necesita un horno versátil para tratamientos térmicos de uso general: Un horno de cámara con controles precisos de temperatura y atmósfera puede adaptarse a diversas tareas de recocido.

En última instancia, el mejor horno es el que le brinda un control absoluto sobre el ciclo de temperatura y las condiciones atmosféricas que requiere su material específico.

Tabla resumen:

| Tipo de horno | Uso principal | Característica clave |

|---|---|---|

| Horno de vacío | Recocido de alta pureza de materiales reactivos | Elimina los gases atmosféricos para evitar la contaminación |

| Horno de recocido brillante | Acero inoxidable y metales no ferrosos | Atmósfera protectora para un acabado "brillante" sin óxido |

| Horno de cámara | Tratamiento térmico de uso general | Versátil; requiere controles precisos de temperatura/atmósfera |

¿Necesita un control preciso para su proceso de recocido?

KINTEK se especializa en hornos y equipos de laboratorio, proporcionando el control exacto de temperatura y atmósfera que sus materiales requieren. Ya sea que necesite la alta pureza de un horno de vacío o el acabado limpio de un sistema de recocido brillante, nuestras soluciones están diseñadas para mejorar la trabajabilidad y el rendimiento de su material.

Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar el horno de recocido ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones