En el tratamiento térmico moderno, el horno de vacío es una opción principal para lograr resultados precisos, repetibles y de alta calidad. Si bien se utilizan varios hornos, como los hornos de alta temperatura tipo caja, la capacidad del horno de vacío para crear un entorno altamente controlado lo hace esencial para procesos donde la integridad del material es primordial.

El factor más crítico en la selección de un horno para el tratamiento térmico no es solo su capacidad para alcanzar una cierta temperatura, sino su capacidad para controlar la atmósfera que rodea al material. Este control previene reacciones químicas no deseadas, asegurando que el producto final cumpla con las especificaciones exactas.

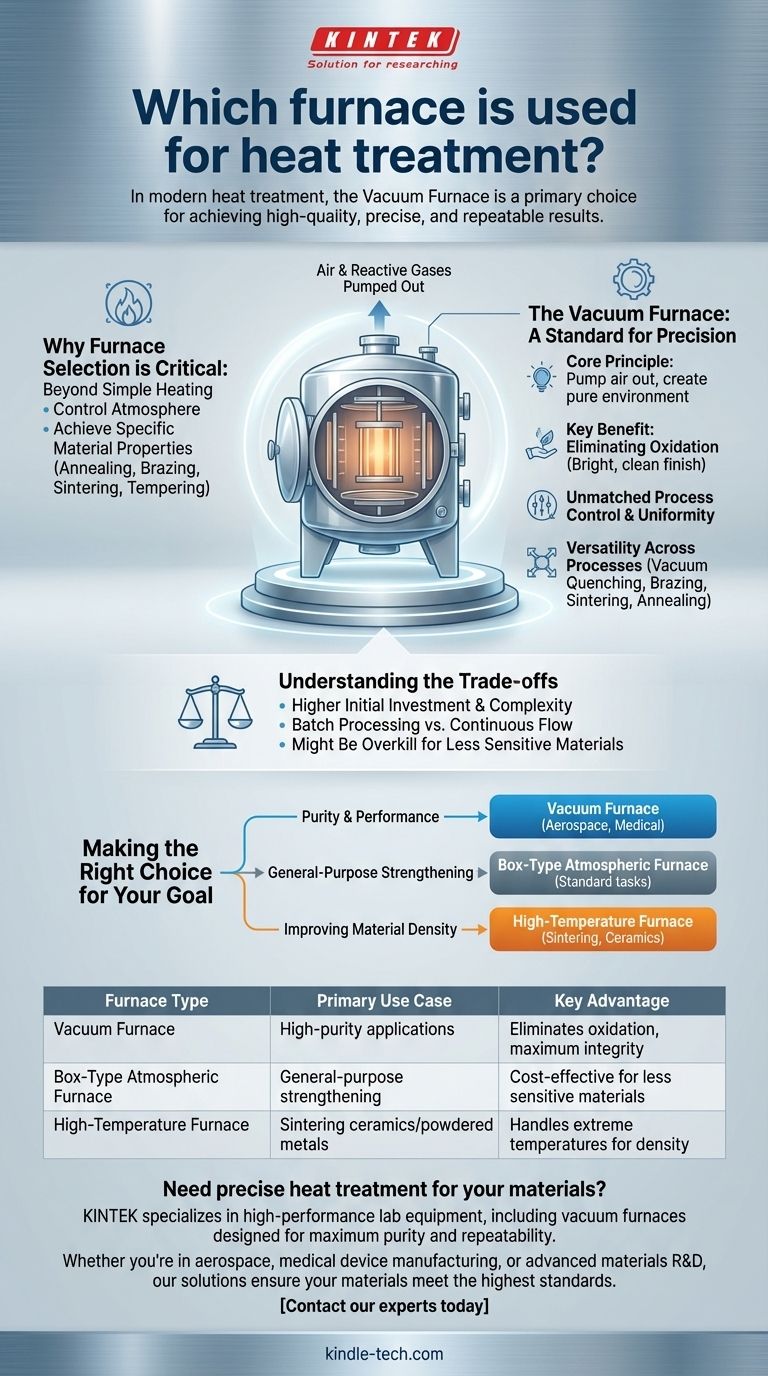

Por qué la selección del horno es crítica

El tratamiento térmico es una ciencia precisa que va mucho más allá de simplemente calentar y enfriar una pieza. El entorno en el que esto ocurre dicta las propiedades químicas y físicas finales del material.

Más allá del calentamiento simple

Un horno de tratamiento térmico debe proporcionar un entorno estable, predecible y uniforme. El objetivo es alterar la microestructura del material de una manera muy específica.

El papel de la atmósfera

A altas temperaturas, la mayoría de los metales son muy reactivos con los gases del aire, especialmente el oxígeno. Esta reacción, conocida como oxidación, puede crear una capa de cascarilla, contaminar el material y comprometer su integridad estructural.

Lograr propiedades específicas del material

El horno adecuado permite procesos como el recocido, la soldadura fuerte (brazing), la sinterización y el revenido. Estos procesos requieren un control exacto de la temperatura y de las condiciones atmosféricas para lograr los resultados deseados, como una mayor dureza, densidad y resistencia a altas temperaturas.

El horno de vacío: un estándar de precisión

Un horno de vacío realiza el tratamiento térmico en un entorno por debajo de una presión atmosférica. Al eliminar el aire y sus gases reactivos, proporciona un entorno de procesamiento fundamentalmente más limpio y controlado.

Cómo funciona un horno de vacío

El principio fundamental es bombear el aire fuera de una cámara sellada antes de que comience el calentamiento. Esto elimina el riesgo de oxidación, descarburación y contaminación por gases atmosféricos, creando un entorno puro para el proceso de tratamiento.

Beneficio clave: eliminación de la oxidación

La principal ventaja es la prevención de la oxidación. Esto da como resultado un acabado brillante, limpio y libre de óxido en la mayoría de los metales y aleaciones, produciendo un producto final de mayor pureza y sin defectos superficiales.

Control de proceso y uniformidad inigualables

Los hornos de vacío ofrecen una gestión de temperatura excepcionalmente precisa y un calentamiento uniforme. Esto asegura que cada pieza en un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento, lo que conduce a resultados altamente confiables y repetibles.

Versatilidad en todos los procesos

Esta tecnología es muy versátil, capaz de manejar una amplia gama de procesos dentro de una sola unidad. Estos incluyen el temple por vacío, la soldadura fuerte por vacío, la sinterización por vacío y el recocido por vacío, lo que la convierte en un activo flexible.

Comprender las compensaciones

Si bien la tecnología de vacío ofrece resultados superiores, es esencial comprender sus implicaciones. Ninguna solución única es perfecta para cada aplicación.

Inversión inicial y complejidad

Los hornos de vacío son sistemas sofisticados que representan una mayor inversión de capital inicial en comparación con los hornos atmosféricos más simples. Su operación y mantenimiento también requieren un mayor nivel de experiencia técnica.

Procesamiento por lotes frente a flujo continuo

La mayoría de los hornos de vacío están diseñados para el procesamiento por lotes. Para ciertas líneas de fabricación continuas de gran volumen, esto podría ser menos eficiente que un horno de cinta continua que opera con una atmósfera gaseosa controlada.

Cuándo podría ser excesivo

Para materiales o procesos menos sensibles donde es aceptable un cierto grado de oxidación superficial o se puede eliminar más tarde, un horno atmosférico más convencional y menos costoso puede ser una solución perfectamente adecuada y rentable.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende completamente del material, el proceso y la calidad requerida del componente final.

- Si su enfoque principal es la máxima pureza y rendimiento: Un horno de vacío es la opción ideal para aplicaciones en aeroespacial, médica o fabricación de alta gama donde la contaminación cero y las propiedades mecánicas superiores no son negociables.

- Si su enfoque principal es el fortalecimiento de propósito general: Para muchas tareas estándar de endurecimiento, revenido o recocido en materiales menos reactivos, un horno atmosférico tipo caja más simple y económico puede ser suficiente.

- Si su enfoque principal es mejorar la densidad del material a temperaturas muy altas: Se necesita un horno de alta temperatura especializado, que podría ser de vacío o de atmósfera controlada, para procesos como la sinterización de cerámicas avanzadas o metales en polvo.

En última instancia, el horno correcto es aquel que proporciona el control ambiental preciso que su material requiere para lograr sus propiedades previstas.

Tabla de resumen:

| Tipo de horno | Caso de uso principal | Ventaja clave |

|---|---|---|

| Horno de vacío | Aplicaciones de alta pureza (aeroespacial, médica) | Elimina la oxidación, asegura la máxima integridad del material |

| Horno atmosférico tipo caja | Fortalecimiento de propósito general (endurecimiento, revenido) | Rentable para materiales menos sensibles |

| Horno de alta temperatura | Sinterización de cerámicas o metales en polvo | Maneja temperaturas extremas para una mayor densidad |

¿Necesita un tratamiento térmico preciso para sus materiales? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío diseñados para la máxima pureza y repetibilidad. Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o la investigación y desarrollo de materiales avanzados, nuestras soluciones aseguran que sus materiales cumplan con los más altos estándares. Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados