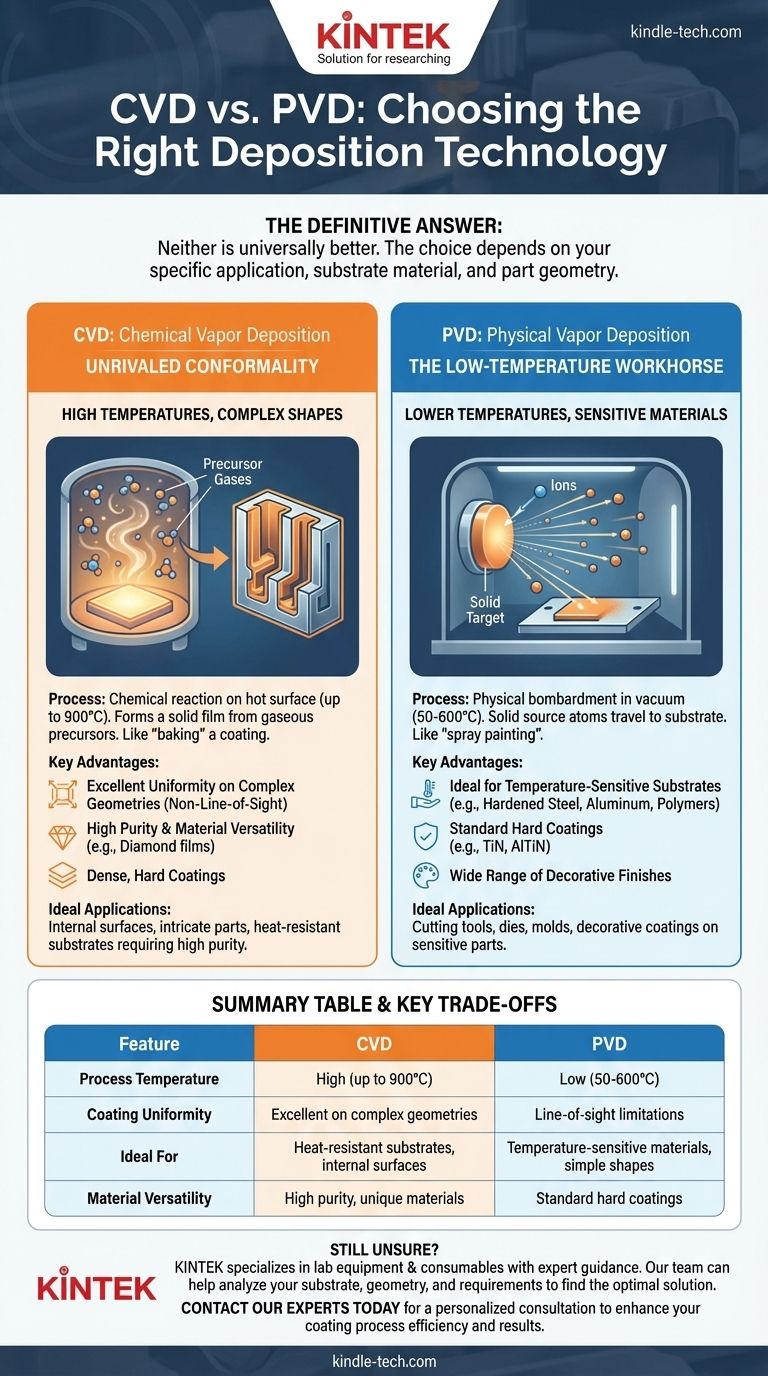

La respuesta definitiva es que ninguno es universalmente mejor. La elección entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) es una decisión de ingeniería crítica que depende totalmente de su aplicación específica, el material de su sustrato y la geometría de la pieza que se va a recubrir. CVD sobresale en la creación de recubrimientos uniformes y conformados en formas complejas, pero requiere temperaturas muy altas. PVD opera a temperaturas mucho más bajas, lo que lo hace ideal para materiales sensibles al calor, pero es un proceso de línea de visión con limitaciones en la uniformidad del recubrimiento en piezas intrincadas.

El compromiso fundamental es simple: CVD ofrece una uniformidad y pureza de recubrimiento superiores a costa de altas temperaturas de procesamiento, mientras que PVD proporciona una solución a menor temperatura que es ideal para sustratos sensibles, pero está limitada por su aplicación de línea de visión.

La Diferencia Fundamental: Química vs. Física

Para tomar una decisión informada, primero debe comprender cómo funciona cada proceso. Sus nombres describen sus mecanismos centrales, que dictan sus respectivas fortalezas y debilidades.

Cómo funciona CVD

En la Deposición Química de Vapor (CVD), un sustrato se coloca en una cámara y se calienta a una temperatura alta, a menudo hasta 900 °C. Se introducen gases precursores, que luego reaccionan o se descomponen en la superficie caliente del sustrato.

Esta reacción química forma un nuevo material sólido como una película delgada directamente sobre la pieza. Piense en ello como "hornear" un recubrimiento sobre una superficie; la reacción ocurre dondequiera que la superficie esté caliente, asegurando una capa uniforme.

Cómo funciona PVD

En la Deposición Física de Vapor (PVD), una fuente de material sólido (el "blanco") es bombardeada con iones de alta energía dentro de una cámara de vacío. Este bombardeo expulsa físicamente átomos o moléculas del blanco, que luego viajan en línea recta y se depositan en el sustrato más frío.

Este proceso es análogo a pintar con aerosol. El material de recubrimiento viaja directamente desde la fuente hasta la pieza, por eso se denomina proceso de línea de visión.

Cuándo elegir CVD: Conformidad Inigualable

CVD es la opción superior cuando la geometría de su pieza o la pureza de la película es el factor más crítico.

El Poder del Recubrimiento Conforme

Dado que CVD es impulsado por una reacción química superficial, no está limitado por los efectos de la línea de visión. Los gases precursores fluyen alrededor de la pieza, alcanzando cada superficie expuesta.

Esto permite que CVD deposite una película de espesor altamente uniforme sobre formas complejas, dentro de agujeros profundos y dentro de canales intrincados, áreas a las que PVD simplemente no puede llegar de manera efectiva.

Alta Pureza y Versatilidad de Materiales

El proceso CVD da como resultado recubrimientos extremadamente puros, de grano fino y densos que a menudo son más duros que los materiales producidos por otros métodos.

Además, se puede utilizar para depositar materiales que son difíciles de evaporar para PVD. Si un elemento está disponible como un compuesto químico volátil, probablemente se pueda utilizar en un proceso CVD.

Cuándo elegir PVD: El Caballo de Batalla a Baja Temperatura

La principal ventaja de PVD es su capacidad para recubrir materiales que no pueden sobrevivir al calor extremo del proceso CVD.

La Ventaja de la Baja Temperatura

Los procesos PVD operan a temperaturas significativamente más bajas, típicamente entre 50 °C y 600 °C. Esto convierte a PVD en la única opción viable para recubrir sustratos sensibles a la temperatura.

Esto incluye aceros para herramientas endurecidos, aleaciones de aluminio, polímeros y otros materiales cuyas propiedades se verían alteradas negativamente o destruidas por el alto calor de CVD.

Aplicaciones Comunes

PVD se utiliza ampliamente para depositar recubrimientos duros y resistentes al desgaste en herramientas de corte, matrices y moldes. También es una opción popular para recubrimientos decorativos en industrias que van desde la automotriz hasta la joyería, proporcionando color y acabado duraderos en piezas sensibles a la temperatura.

Comprender los Compromisos Clave

Su decisión finalmente se reducirá a equilibrar cuatro factores clave.

Temperatura del Sustrato vs. Material

Esta es la restricción más importante. Si su pieza no puede soportar temperaturas de 800-900 °C sin deformarse, ablandarse o perder su temple, CVD no es una opción. PVD es la solución clara para materiales sensibles al calor.

Uniformidad del Recubrimiento vs. Geometría de la Pieza

Si necesita recubrir el interior de un tubo o un componente con características complejas que no son de línea de visión, CVD es la tecnología superior. PVD dará como resultado un recubrimiento desigual, con depósitos gruesos en las caras expuestas y poco o ningún recubrimiento en las áreas sombreadas.

Elección del Material y Propiedades de la Película

CVD es capaz de producir ciertos materiales únicos, como láminas de grafeno de área grande o películas de diamante de alta pureza, que son difíciles o imposibles con PVD. Sin embargo, PVD ofrece una cartera extremadamente amplia de recubrimientos duros estándar como Nitruro de Titanio (TiN) y Nitruro de Titanio y Aluminio (AlTiN) que son estándares de la industria para la resistencia al desgaste.

Costo y Complejidad del Proceso

Aunque a veces se cita a CVD como más rentable, el costo total depende en gran medida de los materiales específicos, el equipo y el volumen de producción. Los altos requisitos de energía y vacío para PVD pueden ser costosos, pero las altas temperaturas y el manejo de gases precursores para CVD también representan gastos significativos.

Tomar la Decisión Correcta para su Aplicación

No existe un método único "mejor". Base su decisión en su objetivo técnico principal.

- Si su enfoque principal es recubrir una geometría interna compleja o lograr una pureza excepcional: CVD es la opción superior, siempre que el material de su sustrato pueda soportar el calor extremo del procesamiento.

- Si su enfoque principal es recubrir un material sensible al calor como acero endurecido, aluminio o un polímero: PVD es la tecnología predeterminada, y a menudo la única, viable.

- Si su enfoque principal es aplicar un recubrimiento estándar resistente al desgaste a una superficie simple de línea de visión: PVD ofrece un rango de soluciones maduro, versátil y altamente efectivo.

Al analizar su sustrato, geometría y requisitos de rendimiento, puede seleccionar con confianza la tecnología de deposición que mejor se adapte a su objetivo de ingeniería.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Temperatura del Proceso | Alta (hasta 900°C) | Baja (50-600°C) |

| Uniformidad del Recubrimiento | Excelente en geometrías complejas | Limitaciones de línea de visión |

| Ideal para | Sustratos resistentes al calor, superficies internas | Materiales sensibles a la temperatura, formas simples |

| Versatilidad del Material | Alta pureza, materiales únicos (ej. películas de diamante) | Recubrimientos duros estándar (ej. TiN, AlTiN) |

¿Aún no está seguro de qué tecnología de recubrimiento es la adecuada para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con orientación experta sobre tecnologías de deposición. Nuestro equipo puede ayudarle a analizar el material de su sustrato, la geometría de la pieza y los requisitos de rendimiento para determinar si CVD o PVD es la solución óptima para su aplicación específica.

Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo podemos mejorar la eficiencia y los resultados de su proceso de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares