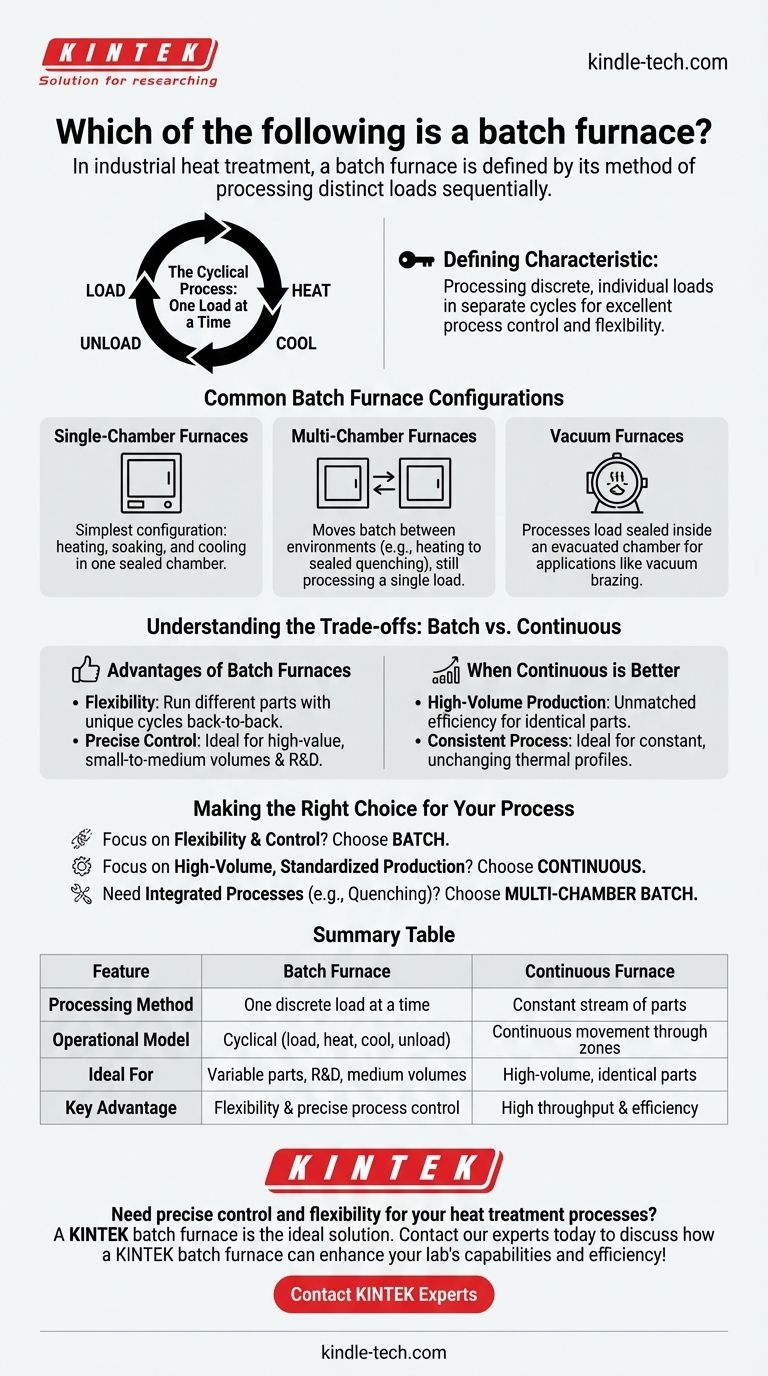

En el tratamiento térmico industrial, un horno de lote se define por su método de procesamiento. Es un horno diseñado específicamente para someter a tratamiento térmico una carga distinta, o "lote", de material a la vez. Una vez que se completa un ciclo térmico completo en esa carga, se retiran las piezas tratadas y se carga un lote nuevo y no tratado para comenzar el proceso de nuevo.

La característica definitoria de un horno de lote no es su tamaño o temperatura, sino su modelo operativo: procesar cargas discretas e individuales en ciclos separados. Este enfoque proporciona un excelente control del proceso y flexibilidad para diferentes tipos de piezas y requisitos de tratamiento.

El Principio Central: Una Carga a la Vez

Un horno de lote opera de forma cíclica, lo cual es fundamentalmente diferente de un horno continuo que procesa un flujo constante de material.

Definición de "Lote"

Un "lote" o "carga" es simplemente una colección de piezas o un solo componente grande que se trata como una unidad cohesiva. Toda esta unidad se carga en el horno, se somete a un perfil térmico específico y luego se descarga en conjunto.

El Proceso Cíclico

La operación es secuencial. Un ciclo típico implica cargar el material, ejecutar el programa prescrito de calentamiento y mantenimiento, ejecutar un paso de enfriamiento o temple, y finalmente descargar el lote terminado.

La Distinción Clave

Este método contrasta directamente con los hornos continuos, donde las piezas se mueven constantemente a través de diferentes zonas de temperatura en una cinta transportadora o viga móvil. En un sistema continuo, el proceso es constante, no cíclico.

Configuraciones Comunes de Hornos de Lote

Aunque el principio de "una carga a la vez" es universal, los hornos de lote vienen en varios diseños para adaptarse a diferentes procesos.

Hornos de Cámara Única

Esta es la configuración más simple, a menudo un horno tipo caja. Todo el proceso (calentamiento, mantenimiento y a menudo enfriamiento lento) ocurre dentro de una sola cámara sellada antes de que se abra la puerta para la descarga.

Hornos de Múltiples Cámaras

Los procesos más complejos requieren mover el lote entre entornos. Un horno de temple sellado, por ejemplo, tiene una cámara de calentamiento y una cámara de enfriamiento o temple integrada.

El lote se calienta en la primera cámara y luego se transfiere mecánicamente a la segunda para un enfriamiento rápido, todo sin exposición a la atmósfera exterior. A pesar de tener múltiples etapas, sigue siendo un horno de lote porque procesa una sola carga discreta a través de esta secuencia. A veces se les llama hornos semicontinuos.

Hornos de Vacío

Muchos hornos de vacío también son sistemas de lote. Una carga se sella dentro de una cámara, se evacua el aire y se ejecuta el ciclo térmico. Estos también pueden ser diseños de cámara única o doble para procesos como el soldaje fuerte al vacío o el endurecimiento.

Comprender las Compensaciones: Lote vs. Continuo

Elegir entre un horno de lote y uno continuo depende completamente de los objetivos de producción y de la naturaleza de las piezas que se están tratando.

Ventajas de los Hornos de Lote

La principal ventaja es la flexibilidad. Puede ejecutar piezas completamente diferentes con ciclos térmicos únicos consecutivamente. Esto proporciona un control preciso del proceso sobre cada lote, lo que lo hace ideal para componentes de alto valor, volúmenes de producción pequeños a medianos o aplicaciones de I+D.

Limitaciones de los Hornos de Lote

El procesamiento por lotes generalmente tiene un rendimiento general menor que un sistema continuo. También requiere más mano de obra o automatización para los pasos de carga y descarga entre cada ciclo.

Cuándo es Mejor el Continuo

Los hornos continuos están construidos para la producción de gran volumen de piezas idénticas o muy similares. Ofrecen una eficiencia y consistencia inigualables cuando el proceso térmico no cambia.

Tomar la Decisión Correcta para su Proceso

Seleccionar el tipo de horno correcto es fundamental tanto para la calidad metalúrgica como para la eficiencia operativa.

- Si su enfoque principal es la flexibilidad y el control preciso: Un horno de lote es la opción superior, ya que le permite adaptar todo el ciclo térmico para cada carga específica de piezas variadas.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno continuo es más eficiente, ofreciendo un mayor rendimiento al procesar un flujo constante de piezas idénticas con un perfil térmico único e inmutable.

- Si necesita procesos integrados como el temple controlado: Un horno de lote de múltiples cámaras proporciona el control del proceso de un sistema de lote mientras integra perfectamente múltiples pasos térmicos.

En última instancia, comprender la distinción entre el procesamiento por lotes y el continuo es el primer paso para seleccionar la solución térmica más efectiva y eficiente para sus objetivos de fabricación.

Tabla Resumen:

| Característica | Horno de Lote | Horno Continuo |

|---|---|---|

| Método de Procesamiento | Una carga discreta a la vez | Flujo constante de piezas |

| Modelo Operativo | Cíclico (cargar, calentar, enfriar, descargar) | Movimiento continuo a través de zonas |

| Ideal Para | Piezas variables, I+D, volúmenes medios | Piezas idénticas de gran volumen |

| Ventaja Clave | Flexibilidad y control preciso del proceso | Alto rendimiento y eficiencia |

¿Necesita control preciso y flexibilidad para sus procesos de tratamiento térmico? Un horno de lote KINTEK es la solución ideal para procesar componentes de alto valor, proyectos de I+D o tiradas de producción de volumen medio con requisitos variables. Nuestra experiencia en equipos de laboratorio garantiza que obtenga un sistema adaptado a sus necesidades específicas de ciclo térmico. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de lote KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo