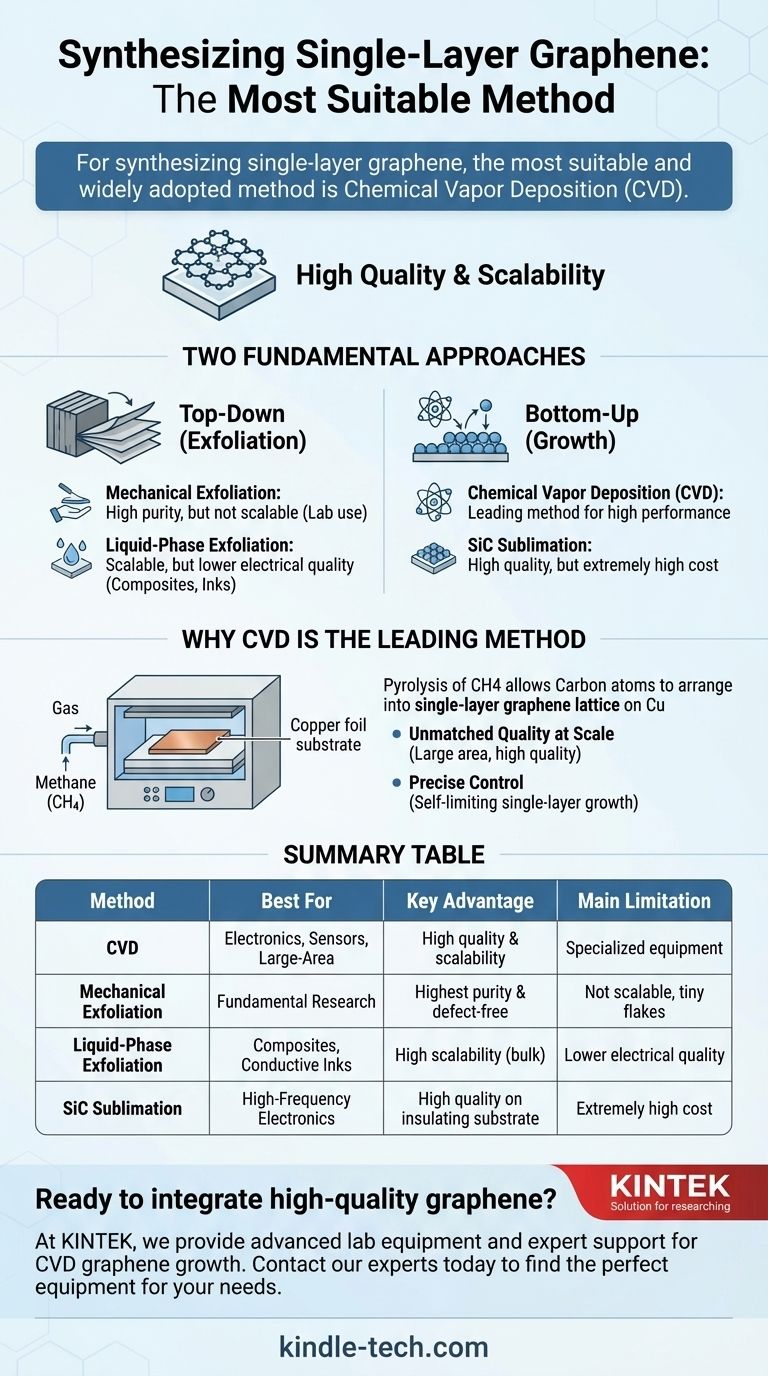

Para sintetizar grafeno de una sola capa, el método más adecuado y ampliamente adoptado para producir material de alta calidad en áreas extensas es la Deposición Química de Vapor (CVD). Aunque existen otros métodos, CVD ofrece el mejor equilibrio general de calidad, escalabilidad y control requerido para la mayoría de las aplicaciones de electrónica e investigación.

El método ideal para la síntesis de grafeno no es una única respuesta, sino una elección dictada por su objetivo final. Mientras que la exfoliación mecánica produce las escamas de mayor pureza para la investigación fundamental, la Deposición Química de Vapor (CVD) es la técnica más versátil y prometedora para crear las láminas uniformes y grandes de una sola capa necesarias para la tecnología práctica.

Los Dos Enfoques Fundamentales para la Síntesis de Grafeno

Comprender la producción de grafeno comienza reconociendo las dos estrategias opuestas utilizadas para crearlo: empezar grande y reducir ("top-down"), o empezar pequeño y construir ("bottom-up").

El Enfoque "Top-Down" (Exfoliación)

Este método implica comenzar con un material a granel como el grafito y separarlo en capas progresivamente más delgadas hasta aislar una sola capa de grafeno.

La exfoliación mecánica, famosamente conocida como el "método de la cinta adhesiva", despega capas del grafito. Produce escamas prístinas y de alta calidad, pero no es escalable y, por lo tanto, se limita a estudios fundamentales de laboratorio.

La exfoliación en fase líquida es un método top-down más escalable adecuado para la producción en masa. Sin embargo, a menudo da como resultado grafeno con menor calidad eléctrica y defectos, lo que lo hace mejor para aplicaciones como compuestos o tintas en lugar de electrónica de alto rendimiento.

El Enfoque "Bottom-Up" (Crecimiento)

Esta estrategia implica construir la red de grafeno átomo por átomo sobre un material sustrato. Este enfoque ofrece un control superior sobre la calidad y el número de capas del producto final.

Esta categoría incluye métodos como la sublimación del carburo de silicio (SiC) y, lo que es más importante, la Deposición Química de Vapor (CVD).

Por Qué la Deposición Química de Vapor (CVD) es el Método Líder

Para la mayoría de las aplicaciones que exigen un alto rendimiento, CVD se ha consolidado como el estándar de la industria. Combina de manera única la capacidad de producir grafeno de alta calidad con el potencial para la fabricación a gran escala.

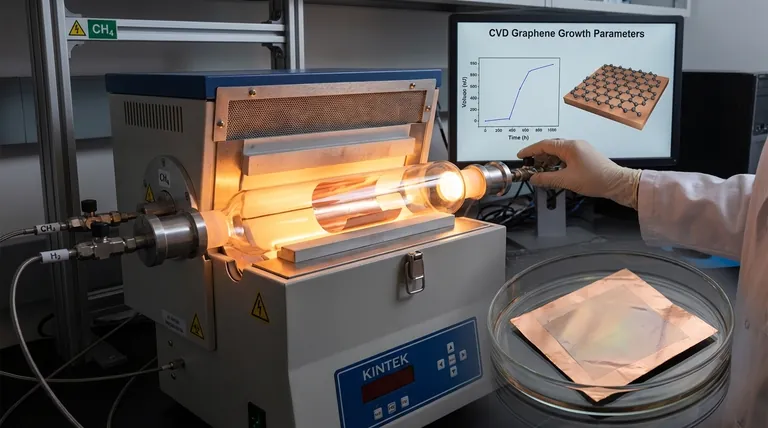

El Principio de CVD

El proceso de CVD implica calentar un sustrato catalizador, típicamente una lámina de cobre (Cu), dentro de un horno. Luego se introducen gases que contienen carbono, como el metano ($\text{CH}_4$).

La pirólisis, la descomposición térmica de estos gases, los descompone y permite que los átomos de carbono se organicen en la red hexagonal del grafeno en la superficie de la lámina de cobre.

Calidad Inigualable a Escala

CVD es la técnica más prometedora para producir grafeno de alta calidad en áreas grandes. Esta combinación es fundamental para crear componentes como películas conductoras transparentes, sensores y circuitos electrónicos de próxima generación.

Las variaciones avanzadas, como el método de atrapamiento de vapor, refinan aún más el proceso CVD para cultivar granos de grafeno monocristalinos excepcionalmente grandes, elevando aún más la calidad.

Control Preciso Sobre el Crecimiento de una Sola Capa

La naturaleza de autolimitación del crecimiento del grafeno sobre la lámina de cobre hace que CVD sea particularmente efectivo para producir capas únicas. Una vez que la superficie de cobre está cubierta con una capa atómica de carbono, el proceso catalítico se detiene en gran medida, evitando la formación de capas adicionales no deseadas.

Comprender las Compensaciones

Ningún método es perfecto para cada escenario. La superioridad de CVD se hace evidente cuando se comparan objetivamente las concesiones requeridas por otras técnicas.

Exfoliación Mecánica: Perfecta pero Impracticable

Este método produce las escamas de grafeno de más alta calidad y sin defectos. Sin embargo, el proceso es manual, produce escamas diminutas y tiene cero escalabilidad para cualquier aplicación comercial. Sigue siendo una herramienta para la investigación pura.

Exfoliación en Fase Líquida: Escala Sobre Calidad

Esta técnica puede producir grandes cantidades de dispersiones de grafeno, pero las propiedades eléctricas del material se ven significativamente comprometidas en comparación con el grafeno cultivado por CVD. Esta compensación lo hace inadecuado para la electrónica avanzada.

Sublimación de Carburo de Silicio (SiC): Alto Costo para Alto Rendimiento

Cultivar grafeno mediante la sublimación de silicio a partir de una oblea de SiC produce material de calidad extremadamente alta directamente sobre un sustrato aislante, lo cual es ideal para la electrónica de alta frecuencia. Sin embargo, el alto costo de las obleas de SiC hace que este método sea prohibitivamente caro para la mayoría de los usos.

Selección del Método Correcto para su Aplicación

Su objetivo final es el factor más importante en la elección de un método de síntesis.

- Si su enfoque principal es la investigación de física fundamental sobre escamas prístinas: La exfoliación mecánica proporciona las muestras de mayor calidad para mediciones de laboratorio.

- Si su enfoque principal es crear películas de alta calidad y gran área para electrónica, fotónica o sensores: La Deposición Química de Vapor (CVD) es el método establecido y más adecuado.

- Si su enfoque principal es la producción a granel para compuestos, recubrimientos o tintas conductoras: La exfoliación en fase líquida ofrece la mejor escalabilidad, siempre que la calidad eléctrica prístina no sea un requisito.

En última instancia, elegir la técnica de síntesis correcta consiste en alinear las fortalezas del método con las demandas específicas de su aplicación.

Tabla de Resumen:

| Método | Ideal Para | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Electrónica, Sensores, Películas de Área Grande | Alta calidad y escalabilidad | Requiere equipo especializado |

| Exfoliación Mecánica | Investigación Fundamental | Máxima pureza y escamas sin defectos | No escalable; escamas diminutas |

| Exfoliación en Fase Líquida | Compuestos, Tintas Conductoras | Alta escalabilidad para producción a granel | Menor calidad eléctrica |

| Sublimación de SiC | Electrónica de Alta Frecuencia | Alta calidad sobre sustrato aislante | Costo extremadamente alto |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para la síntesis de materiales de vanguardia como el crecimiento de grafeno CVD. Nuestras soluciones están diseñadas para ayudar a investigadores e ingenieros como usted a lograr resultados precisos y reproducibles.

Hablemos sobre cómo podemos apoyar su proyecto:

Contacte a nuestros expertos hoy mismo para encontrar el equipo perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas