El proceso de soldadura fuerte que se realiza dentro de una cámara de vacío se conoce como soldadura fuerte al vacío. Este es un método de unión de alta pureza donde los componentes se calientan y se unen utilizando un metal de aporte en un entorno casi desprovisto de aire. Al eliminar el oxígeno y otros gases reactivos, el proceso evita la oxidación del conjunto, creando juntas excepcionalmente limpias y resistentes sin necesidad de fundentes químicos.

El propósito principal de la soldadura fuerte al vacío no es solo unir piezas, sino crear un entorno químicamente puro. Al eliminar el aire, el vacío previene la oxidación, permitiendo la unión de materiales avanzados y altamente reactivos que serían imposibles de procesar con métodos convencionales.

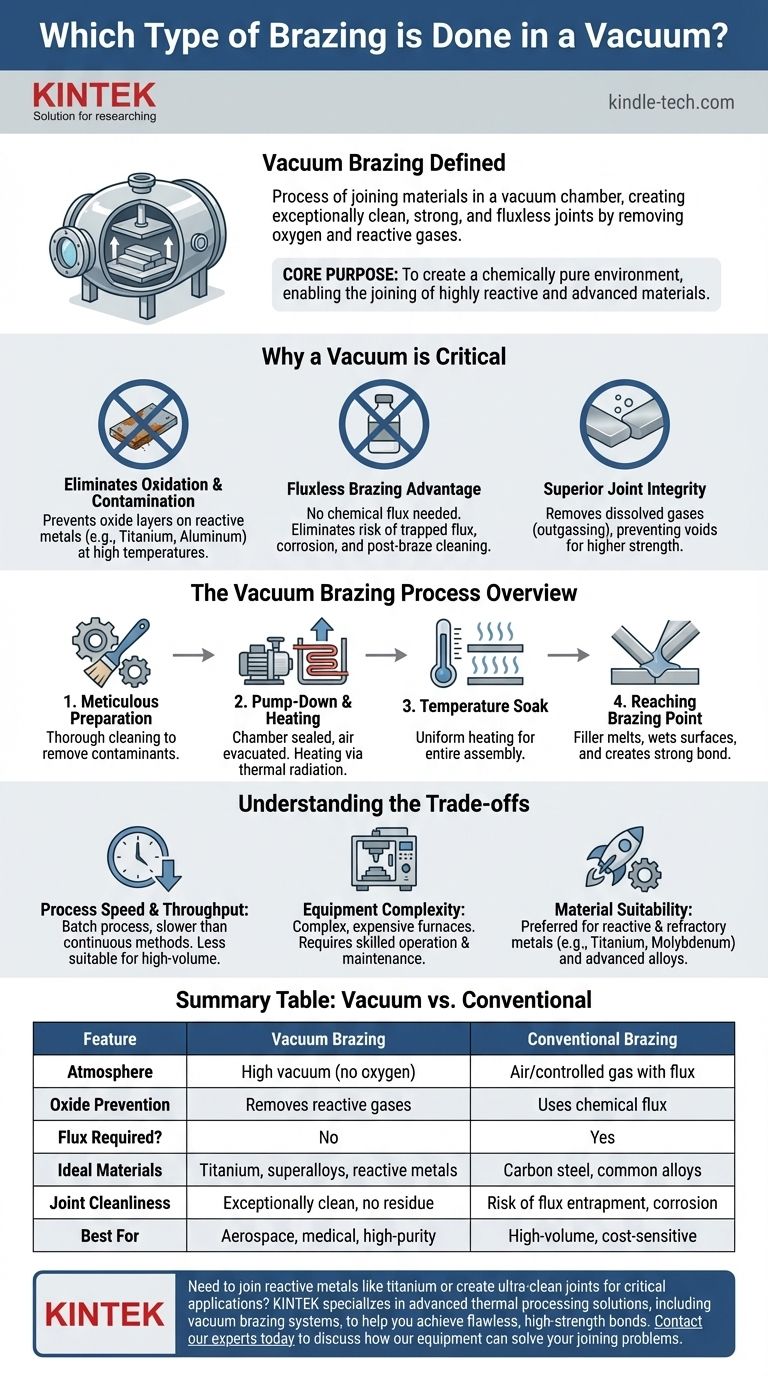

Por qué el vacío es el ingrediente crítico

El uso de un vacío cambia fundamentalmente el entorno de la soldadura fuerte. En lugar de luchar contra los contaminantes atmosféricos con productos químicos, simplemente se eliminan de la ecuación.

Eliminación de la oxidación y la contaminación

A las temperaturas de soldadura fuerte, la mayoría de los metales reaccionan fácilmente con el oxígeno. Esto crea capas de óxido que impiden que el metal de aporte moje y fluya correctamente, lo que conduce a una unión débil o fallida.

Un horno de vacío evacúa estos gases reactivos. Esta atmósfera protectora y controlada es esencial cuando se trabaja con materiales como el titanio, el aluminio y las superaleaciones a base de níquel, que son muy susceptibles a la oxidación.

La ventaja de la soldadura fuerte sin fundente

Los métodos convencionales de soldadura fuerte requieren un fundente químico para disolver los óxidos y proteger las superficies metálicas. Sin embargo, el fundente puede quedar atrapado en la junta, causando corrosión y creando un posible punto de fallo.

La soldadura fuerte al vacío es un proceso sin fundente. El entorno limpio significa que no se necesita fundente, lo que da como resultado juntas más limpias y elimina la necesidad de una limpieza agresiva posterior a la soldadura fuerte para eliminar los residuos corrosivos del fundente.

Integridad superior de la junta

El calentamiento al vacío también ayuda a eliminar las sustancias volátiles disueltas de los metales base, un proceso conocido como desgasificación. Esto evita la formación de burbujas de gas y vacíos dentro de la junta, lo que conduce a una mayor resistencia e integridad estructural.

El proceso de soldadura fuerte al vacío: una descripción general

El ciclo de soldadura fuerte al vacío es un proceso preciso de varias etapas que prioriza la uniformidad térmica y la pureza ambiental.

Preparación y limpieza meticulosas

Como cualquier proceso de soldadura fuerte, el éxito comienza con la limpieza. Los componentes se someten a una limpieza exhaustiva mediante métodos como la desengrasado por vapor para eliminar cualquier aceite o contaminante que pueda interferir con la soldadura fuerte.

El ciclo del horno: bombeo y calentamiento

Una vez cargada, la cámara del horno se sella y una bomba de vacío elimina el aire. El calentamiento se logra mediante radiación térmica de elementos hechos de materiales como molibdeno o grafito, ya que la convección no es posible en el vacío.

Mantenimiento a temperatura para uniformidad

El ciclo de calentamiento a menudo incluye un "mantenimiento" a una temperatura intermedia. Esto permite que todo el conjunto, incluidas las secciones gruesas y delgadas, alcance una temperatura uniforme antes de pasar al calor final de soldadura fuerte.

Alcanzando el punto de soldadura fuerte

Luego, la temperatura se eleva hasta el punto de fusión del metal de aporte. El entorno de vacío asegura que el metal de aporte fundido moje las superficies limpiamente y sea atraído hacia la junta por acción capilar, creando una fuerte unión metalúrgica.

Comprensión de las compensaciones

Aunque es potente, la soldadura fuerte al vacío no es una solución universal. Implica claras compensaciones en comparación con otros métodos como la soldadura fuerte con atmósfera controlada o con protección de gas.

Velocidad del proceso y rendimiento

La soldadura fuerte al vacío es un proceso por lotes. Un solo ciclo de horno puede durar varias horas, lo que lo hace más lento que los métodos continuos como la soldadura fuerte con protección de gas. Esto lo hace menos adecuado para la producción de gran volumen y bajo costo.

Complejidad del equipo y la operación

Los hornos de vacío son equipos complejos y costosos. Requieren un mantenimiento cuidadoso y operadores capacitados para gestionar el control preciso de los niveles de vacío y los perfiles de temperatura durante todo el ciclo.

Idoneidad del material

Aquí es donde sobresale la soldadura fuerte al vacío. Es el método preferido, y a menudo el único, para unir metales reactivos (titanio, circonio), metales refractarios (molibdeno, niobio) y aleaciones avanzadas utilizadas en aplicaciones aeroespaciales y de alta tecnología.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de soldadura fuerte correcto depende completamente de su material, los requisitos de la aplicación y los objetivos de producción.

- Si su enfoque principal es la producción de alto volumen de piezas de acero al carbono: La soldadura fuerte en atmósfera convencional es probablemente más rentable y rápida.

- Si su enfoque principal es unir metales reactivos como el titanio o superaleaciones para aplicaciones aeroespaciales: La soldadura fuerte al vacío es el único método viable para prevenir la degradación del material y garantizar una unión fiable.

- Si su enfoque principal es crear juntas excepcionalmente limpias y sin huecos para instrumentos médicos o científicos: El entorno sin fundente y de alta pureza de la soldadura fuerte al vacío es esencial para cumplir con los estándares de calidad más estrictos.

En última instancia, seleccionar la soldadura fuerte al vacío es una decisión de priorizar la integridad del material y la calidad de la junta por encima de todo lo demás.

Tabla de resumen:

| Característica | Soldadura fuerte al vacío | Soldadura fuerte convencional |

|---|---|---|

| Atmósfera | Alto vacío (sin oxígeno) | Aire o gas controlado con fundente |

| Prevención de óxido | Elimina gases reactivos | Utiliza fundente químico |

| ¿Se requiere fundente? | No | Sí |

| Materiales ideales | Titanio, superaleaciones, metales reactivos | Acero al carbono, aleaciones comunes |

| Limpieza de la junta | Excepcionalmente limpia, sin residuos | Riesgo de atrapamiento de fundente y corrosión |

| Mejor para | Aplicaciones aeroespaciales, médicas, de alta pureza | Producción de alto volumen y sensible al costo |

¿Necesita unir metales reactivos como el titanio o crear juntas ultralimpias para aplicaciones críticas?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas y consumibles de soldadura fuerte al vacío, para ayudarle a lograr uniones impecables y de alta resistencia sin oxidación ni contaminación por fundente. Nuestra experiencia garantiza que su laboratorio o planta de producción pueda cumplir con los estándares de calidad más exigentes para componentes aeroespaciales, médicos y de alta tecnología.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo y soporte de soldadura fuerte al vacío pueden resolver sus problemas de unión más desafiantes.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Por qué se utiliza un horno de vacío para desgasificar polvos de aleación Al-4Cu? Garantizar la máxima densidad e integridad del material

- ¿Qué ventajas técnicas ofrece una unidad de cromado al vacío penetrante? Procesamiento de difusión de tubos rápido de 3 a 5 minutos

- ¿Para qué se utiliza la evaporación al vacío? Soluciones de recubrimiento y purificación

- ¿Cuál es el proceso de endurecimiento al vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Qué es un horno de calcinación? Transforme materiales con procesamiento controlado a alta temperatura

- ¿Qué es la pirólisis ultrarrápida? Obtenga productos químicos de alto valor a partir de biomasa en milisegundos

- ¿Cómo se controla la temperatura de un horno de resistencia? Logre un control térmico preciso para su laboratorio

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura