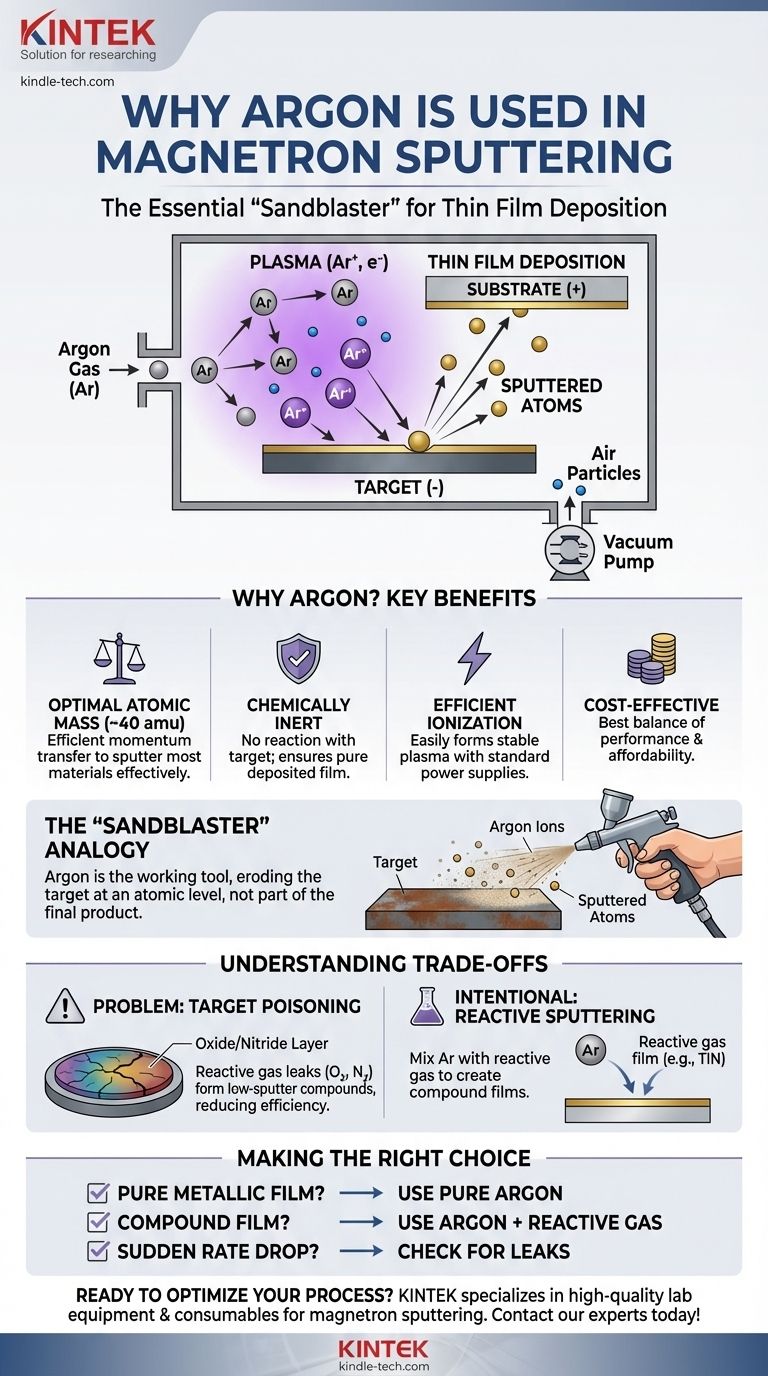

En la pulverización catódica con magnetrón, se utiliza argón porque es un gas químicamente inerte con una masa atómica suficiente para funcionar eficazmente como una partícula de "bombardeo". Cuando se ioniza en un plasma, los iones de argón son acelerados hacia un material objetivo, desprendiendo físicamente átomos de su superficie. Este proceso permite que esos átomos desalojados viajen y se depositen sobre un sustrato, formando una película delgada, sin que el argón interfiera químicamente con el proceso.

El principio fundamental es este: el argón no forma parte del producto final, sino que es la herramienta de trabajo esencial que hace posible el proceso de pulverización física. Se elige por su equilibrio ideal de peso atómico e inercia química, sirviendo como el "chorro de arena" que erosiona el objetivo a nivel atómico.

El mecanismo central: cómo funciona la pulverización

El papel del plasma

La pulverización catódica con magnetrón tiene lugar dentro de una cámara de vacío para garantizar la pureza y el control del proceso.

Primero, la cámara se evacua para eliminar la mayoría de las partículas de aire. Luego, se rellena con una pequeña cantidad controlada de un gas de trabajo, que suele ser argón.

Se aplica un alto voltaje entre el soporte del sustrato y el material a depositar, conocido como el objetivo. Este potencial eléctrico, combinado con un campo magnético del magnetrón, enciende el gas argón en un plasma.

Ionización y aceleración

El plasma consiste en una mezcla de átomos de argón neutros, iones de argón cargados positivamente (Ar+) y electrones libres.

El objetivo recibe una carga negativa (actuando como cátodo). Esto atrae poderosamente a los iones de argón cargados positivamente del plasma.

Estos iones Ar+ se aceleran a través del campo eléctrico, ganando una energía cinética significativa antes de colisionar con la superficie del objetivo.

El proceso de bombardeo

El impacto de alta energía de un ion de argón transfiere momento a los átomos del material objetivo, de forma muy similar a como una bola de billar golpea un conjunto de bolas de billar.

Si la transferencia de momento es suficiente, puede expulsar o "pulverizar" átomos de la superficie del objetivo.

Estos átomos pulverizados viajan a través de la cámara de vacío y se condensan en el sustrato, construyendo gradualmente una película delgada y uniforme.

Por qué el argón es el estándar de la industria

Aunque se pueden utilizar otros gases nobles, el argón proporciona la mejor combinación de rendimiento, seguridad y coste para la gran mayoría de las aplicaciones.

Masa atómica óptima

La masa atómica del argón (alrededor de 40 uma) es lo suficientemente pesada como para transferir momento de manera eficiente y pulverizar la mayoría de los materiales eficazmente.

Gases más ligeros como el helio serían menos eficientes, mientras que gases más pesados como el xenón o el criptón pueden proporcionar tasas de pulverización más altas, pero son significativamente más caros.

Inercia química

Como gas noble, el argón es químicamente inerte. Esta es una propiedad crítica.

Significa que los iones de argón no reaccionarán químicamente con el material objetivo durante el bombardeo. Esto asegura que el material pulverizado que llega al sustrato sea puro, preservando las propiedades deseadas de la película final.

Ionización eficiente

El argón tiene un potencial de ionización relativamente bajo, lo que significa que no requiere una cantidad extrema de energía para convertirse en plasma.

Esto permite la creación de un plasma estable y denso utilizando fuentes de alimentación de CC o RF estándar, lo que lleva a un proceso de deposición consistente y controlable.

Comprendiendo las ventajas y desventajas y las complicaciones

La elección y pureza del gas de trabajo son críticas para la estabilidad del proceso y la calidad de la película. La introducción de otros gases, ya sea intencionalmente o no, puede cambiar drásticamente el resultado.

El problema de los gases reactivos

Un problema común es el envenenamiento del objetivo. Esto ocurre si un gas reactivo, como oxígeno o nitrógeno de una pequeña fuga, entra en el sistema.

Estos gases reactivos pueden formar compuestos en la superficie del objetivo (por ejemplo, óxidos o nitruros). Estos compuestos a menudo tienen una tasa de pulverización mucho más baja que el material puro.

Esta capa "envenenada" reduce la eficiencia de la deposición y puede provocar defectos o inestabilidad en el plasma, como arcos.

Pulverización reactiva intencional

Este mismo principio se aprovecha en un proceso llamado pulverización reactiva.

En esta técnica, un gas reactivo (como nitrógeno u oxígeno) se mezcla intencionalmente con el argón.

Esto permite la deposición de películas compuestas. Por ejemplo, al pulverizar un objetivo de titanio en una atmósfera de argón/nitrógeno, se puede crear una película dura de color dorado de nitruro de titanio (TiN) en el sustrato.

Tomar la decisión correcta para su objetivo

La selección del gas de proceso es fundamental para lograr las características deseadas de la película.

- Si su enfoque principal es una película metálica pura: El argón es casi siempre la elección correcta debido a su inercia, eficiencia y bajo coste.

- Si su objetivo es crear una película compuesta (por ejemplo, un óxido o nitruro): Utilizará argón como gas de pulverización principal, pero introducirá intencionalmente una cantidad controlada de un gas reactivo (O₂ o N₂) para formar el compuesto.

- Si experimenta una caída repentina en la tasa de deposición: Su primer paso debe ser verificar si hay fugas en el sistema que podrían estar introduciendo gases reactivos y envenenando su objetivo.

En última instancia, ver el argón no como un simple consumible, sino como un componente crítico del motor de pulverización, es clave para dominar el proceso de deposición.

Tabla resumen:

| Propiedad | Por qué es importante para la pulverización |

|---|---|

| Inercia química | Evita reacciones con el objetivo, asegurando la deposición de películas puras. |

| Masa atómica óptima (~40 uma) | Transfiere eficientemente el momento para pulverizar los átomos objetivo de manera efectiva. |

| Bajo potencial de ionización | Forma fácilmente un plasma estable con fuentes de alimentación estándar. |

| Rentabilidad | Proporciona el mejor equilibrio entre rendimiento y asequibilidad en comparación con otros gases nobles. |

¿Listo para optimizar su proceso de deposición de películas delgadas?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para pulverización catódica con magnetrón y otras aplicaciones avanzadas de laboratorio. Ya sea que necesite sistemas de gas argón confiables, objetivos de pulverización o asesoramiento experto para solucionar problemas como el envenenamiento del objetivo, nuestras soluciones están diseñadas para mejorar la eficiencia de su laboratorio y garantizar la pureza de la película.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles