En resumen, los hornos de inducción se utilizan porque proporcionan un método limpio, preciso y altamente eficiente para fundir metales. A diferencia de los hornos tradicionales que dependen de la quema de combustible o de arcos eléctricos, un horno de inducción calienta el metal desde el interior, evitando la contaminación por subproductos de la combustión y permitiendo un control de temperatura excepcionalmente preciso. Esto lo convierte en la opción superior para producir aleaciones de alta calidad y operar en fundiciones modernas y conscientes del medio ambiente.

La decisión de utilizar un horno de inducción está impulsada por la necesidad de calidad y control. Su ventaja principal radica en generar calor directamente dentro del propio metal, lo que simultáneamente previene la contaminación, minimiza la pérdida de elementos valiosos y aumenta la eficiencia energética.

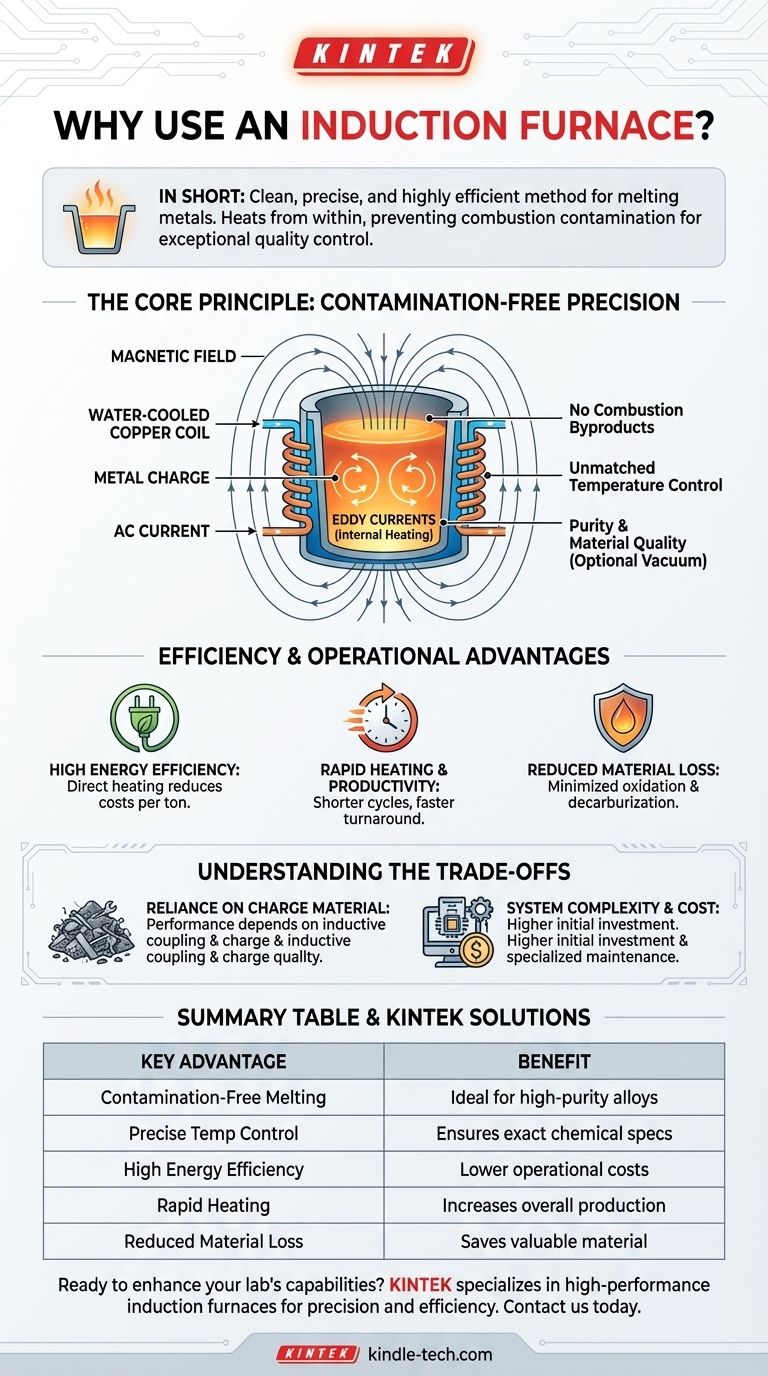

El Principio Fundamental: Precisión Sin Contaminación

La principal ventaja técnica de un horno de inducción se deriva directamente de su método de calentamiento. No quema combustible ni crea un arco eléctrico sobre el metal.

Cómo Funciona el Calentamiento por Inducción

Un horno de inducción utiliza una bobina de cobre refrigerada por agua que rodea un crisol que contiene la carga metálica. Cuando una potente corriente alterna pasa a través de esta bobina, crea un fuerte campo magnético.

Este campo magnético induce potentes corrientes eléctricas (corrientes de Foucault) directamente dentro del metal. La resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda, convirtiendo esencialmente el metal en su propio elemento calefactor.

Control de Temperatura Inigualable

Debido a que el calor se genera internamente y es directamente proporcional a la potencia aplicada a la bobina, la temperatura se puede regular con una precisión extrema.

Esta precisión es crítica al fundir aleaciones complejas. Previene el sobrecalentamiento, que puede quemar elementos de aleación valiosos y costosos como el cromo, el níquel o el manganeso, asegurando que el producto final cumpla con las especificaciones químicas exactas.

Pureza y Calidad del Material

Dado que no hay combustión, no se introducen subproductos como hollín o azufre en la masa fundida. Esta separación completa de una fuente de calor externa da como resultado un metal excepcionalmente limpio.

Para las aplicaciones de mayor pureza, este proceso se puede realizar dentro de un horno de inducción al vacío, eliminando cualquier posibilidad de contaminación del aire y produciendo aleaciones con características de rendimiento superiores.

Eficiencia y Ventajas Operacionales

Más allá de la calidad, los hornos de inducción ofrecen beneficios significativos en la velocidad de producción y la gestión de recursos, que son críticos para cualquier operación industrial.

Alta Eficiencia Energética

Los hornos tradicionales desperdician enormes cantidades de energía calentando las paredes del horno y el ambiente circundante. En un horno de inducción, casi toda la energía se dirige a fundir la carga metálica.

Este alto nivel de eficiencia se traduce directamente en un menor consumo de energía y una reducción de los costos operativos por tonelada de metal producido.

Calentamiento Rápido y Productividad

El método de calentamiento directo es increíblemente rápido, lo que lleva a ciclos de fusión mucho más cortos en comparación con los hornos de combustible.

Esta rápida respuesta aumenta la eficiencia de la producción, permitiendo a las fundiciones producir más material en menos tiempo y responder más rápidamente a la demanda.

Pérdida Reducida de Material

Procesos como la oxidación (herrumbre) y la descarburación (pérdida de contenido de carbono) ocurren en la superficie del metal caliente. Debido a que el calentamiento por inducción es tan rápido, el metal pasa menos tiempo a altas temperaturas donde pueden ocurrir estas pérdidas.

Esto ahorra material valioso que de otro modo se perdería como escoria o cascarilla, mejorando aún más la eficiencia económica del proceso.

Comprendiendo las Ventajas y Desventajas

Aunque son muy ventajosos, los hornos de inducción no son la solución universal para todas las aplicaciones de fusión. Comprender sus limitaciones es clave para tomar una decisión informada.

Dependencia del Material de Carga

La eficiencia de un horno de inducción depende del "acoplamiento inductivo" entre la bobina y la carga metálica. El tamaño, la forma y el tipo de material de desecho pueden afectar el rendimiento del calentamiento.

Un material de carga mal preparado o muy suelto puede conducir a ciclos de fusión menos eficientes en comparación con una carga densa y bien compactada.

Complejidad y Costo del Sistema

Un horno de inducción es un sistema sofisticado que incluye una unidad eléctrica de alta potencia, un sistema de refrigeración por agua (enfriador) y el propio horno. Esto puede representar una inversión de capital inicial más alta en comparación con tipos de hornos más simples.

El mantenimiento también requiere conocimientos especializados de sistemas eléctricos de alta potencia, lo que puede ser una consideración para algunas instalaciones.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de horno adecuada depende completamente de sus objetivos principales, equilibrando el costo, la calidad y las necesidades operativas.

- Si su enfoque principal son las aleaciones de alto valor y la pureza del material: Un horno de inducción es la opción ideal debido a su proceso no contaminante y su control preciso de la temperatura.

- Si su enfoque principal es la eficiencia de producción y los bajos costos de energía: Los ciclos de calentamiento rápidos y la alta eficiencia energética de la tecnología de inducción la convierten en una herramienta poderosa para fundiciones productivas.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del trabajador: La operación limpia, silenciosa y libre de emisiones de un horno de inducción proporciona una clara ventaja sobre las alternativas basadas en la combustión.

En última instancia, un horno de inducción es la opción moderna para procesos de fusión donde la calidad, el control y la limpieza son primordiales.

Tabla Resumen:

| Ventaja Clave | Beneficio |

|---|---|

| Fusión Sin Contaminación | Sin subproductos de combustión; ideal para aleaciones de alta pureza. |

| Control Preciso de la Temperatura | Evita la pérdida de valiosos elementos de aleación; asegura especificaciones químicas exactas. |

| Alta Eficiencia Energética | El calentamiento interno directo reduce el consumo de energía y los costos operativos. |

| Calentamiento Rápido | Ciclos de fusión más cortos aumentan la eficiencia de producción general. |

| Pérdida Reducida de Material | El proceso más rápido minimiza la oxidación y la descarburación. |

¿Listo para mejorar las capacidades de fusión de metales de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para precisión y eficiencia. Ya sea que esté desarrollando nuevas aleaciones o requiera una fusión sin contaminación para investigación, nuestras soluciones brindan la calidad y el control que necesita.

Contáctenos hoy mismo a través de nuestro [#ContactForm] para discutir cómo un horno de inducción puede beneficiar su aplicación específica y explorar nuestra gama de productos adaptados a las necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué utilizar un reactor de tubo de cuarzo para las transformaciones de fase Y-Ti-O? Logre Pura Absoluta y Control de Precisión