En esencia, un horno mufla se utiliza para el calentamiento a alta temperatura cuando el material que se procesa debe estar completamente aislado de la fuente de calor y sus subproductos. Esto asegura que la pureza química de la muestra no se vea comprometida por el combustible o los gases de combustión, y que se caliente con una uniformidad de temperatura excepcional. Las aplicaciones comunes incluyen el análisis gravimétrico, el tratamiento térmico de metales y la investigación de materiales.

El desafío central en muchos procesos de alta temperatura es prevenir la contaminación de la muestra y el calentamiento desigual de una llama directa. Un horno mufla resuelve esto utilizando una cámara cerrada —la "mufla"— para separar el material de los elementos calefactores, garantizando tanto la pureza del proceso como un control térmico preciso y uniforme.

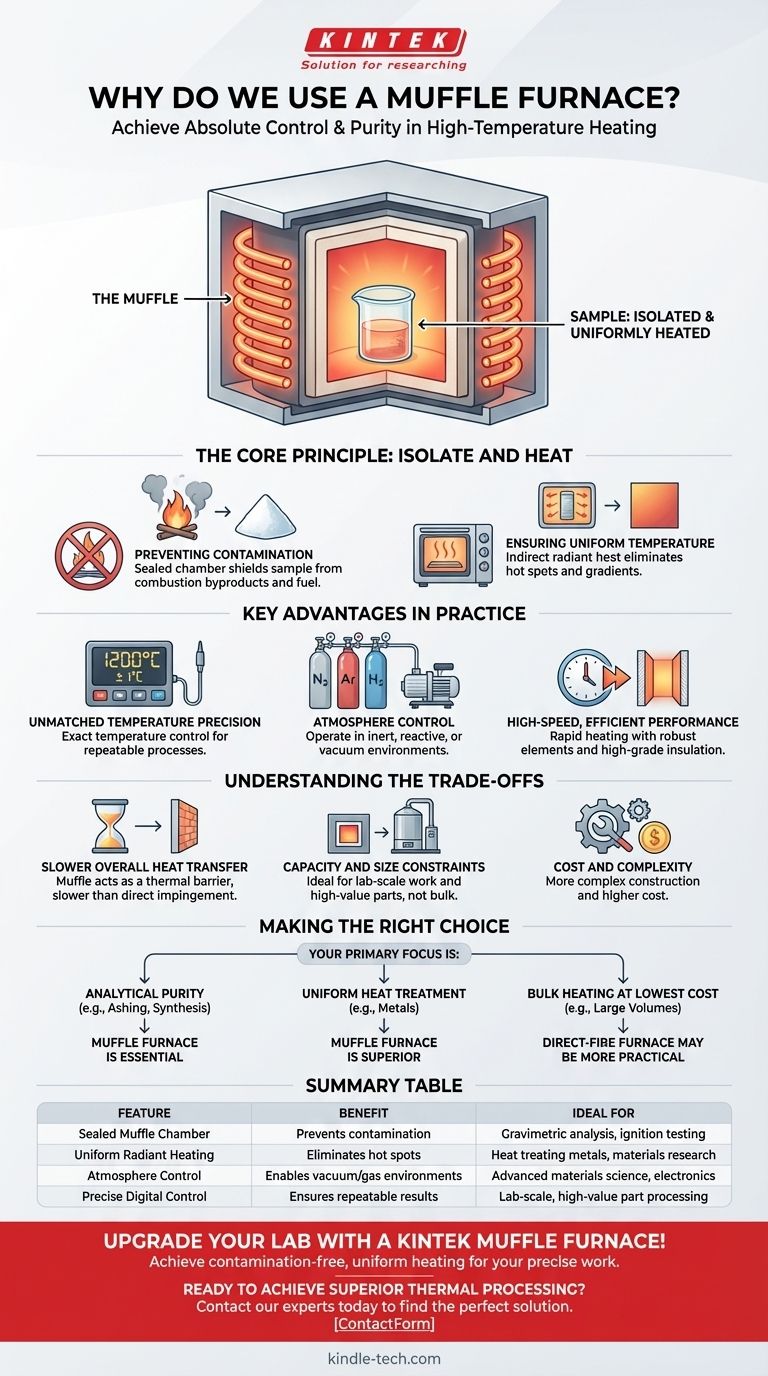

El Principio Fundamental: Aislar y Calentar

El nombre "horno mufla" proviene de su componente definitorio: la mufla. Esta es una cámara sellada de alta temperatura que alberga el material, "amortiguándolo" eficazmente del entorno externo.

Prevención de la Contaminación

La función principal de la mufla es actuar como una barrera física. En un horno de fuego directo, los subproductos de la combustión pueden reaccionar con la muestra o depositarse en ella, alterando su composición química.

Este aislamiento es innegociable para procedimientos analíticos sensibles como el análisis gravimétrico o las pruebas de ignición, donde cualquier cambio de masa debido a la contaminación invalidaría los resultados.

Garantía de Temperatura Uniforme

Al calentar el exterior de la cámara mufla, el horno proporciona calor indirecto y radiante al material en su interior. Esto es análogo a un horno de convección en lugar de una parrilla de gas.

Este enfoque indirecto elimina los puntos calientes y los gradientes de temperatura que son comunes en los hornos donde una llama contacta directamente con la pieza de trabajo. El resultado es un calentamiento excepcionalmente uniforme, lo cual es crítico para un tratamiento térmico consistente y transformaciones de materiales predecibles.

Ventajas Clave en la Práctica

El diseño de un horno mufla ofrece varias ventajas operativas distintas tanto para entornos de laboratorio como industriales.

Precisión de Temperatura Inigualable

Los hornos mufla modernos utilizan controladores digitales avanzados y termopares de alta calidad para alcanzar y mantener temperaturas exactas. Este control preciso, combinado con una distribución uniforme del calor, asegura que los procesos sean repetibles y confiables.

Control de la Atmósfera

Dado que la mufla es una cámara sellada, la atmósfera interior puede controlarse. El aire puede evacuarse para crear un vacío, o puede reemplazarse con gases específicos.

Esto permite el procesamiento en atmósferas inertes (como nitrógeno o argón) para prevenir la oxidación, o en atmósferas reactivas (como hidrógeno) para procesos químicos especializados. Esta capacidad es vital en la ciencia de materiales avanzada y la fabricación de productos electrónicos.

Rendimiento Eficiente y de Alta Velocidad

A pesar de proporcionar calor indirecto, los hornos mufla están diseñados para la eficiencia. Utilizan aislamiento de alta calidad para retener el calor y elementos calefactores robustos que pueden alcanzar altas temperaturas rápidamente, ahorrando tiempo valioso en un laboratorio o entorno de producción.

Comprendiendo las Compensaciones

Aunque potente, un horno mufla no es la solución universal para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

Transferencia de Calor Generalmente Más Lenta

La cámara mufla que proporciona uniformidad y pureza también actúa como una barrera térmica. El calor debe transferirse primero a la mufla y luego irradiar a la muestra, lo que puede ser más lento que el calor intenso y directo de un horno de impacto de llama.

Restricciones de Capacidad y Tamaño

Los hornos mufla suelen ser más pequeños que sus contrapartes industriales de fuego directo. La complejidad de construir una cámara sellada de alta temperatura generalmente limita su tamaño, lo que los hace ideales para trabajos a escala de laboratorio o lotes más pequeños de piezas de alto valor en lugar del procesamiento de materiales a granel.

Costo y Complejidad

La construcción robusta, el aislamiento de alta calidad, los mecanismos de sellado y los sistemas de control precisos hacen que los hornos mufla sean más complejos y, por lo general, más caros que los hornos simples o los hornos de fuego directo.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de calentamiento correcta depende completamente de los requisitos de su proceso.

- Si su enfoque principal es la pureza analítica: Un horno mufla es esencial para cualquier proceso, como la calcinación o la síntesis de materiales, donde la contaminación comprometería los resultados.

- Si su enfoque principal es el tratamiento térmico uniforme: Un horno mufla es la opción superior para componentes que requieren propiedades térmicas precisas y uniformes sin defectos superficiales.

- Si su enfoque principal es el calentamiento a granel al menor costo: Un horno de fuego directo puede ser más práctico para grandes volúmenes donde una ligera contaminación superficial o pequeñas variaciones de temperatura son aceptables.

En última instancia, un horno mufla es la herramienta definitiva cuando se requiere un control absoluto sobre el entorno de procesamiento térmico.

Tabla Resumen:

| Característica | Beneficio | Ideal Para |

|---|---|---|

| Cámara Mufla Sellada | Previene la contaminación por combustible/subproductos | Análisis gravimétrico, pruebas de ignición |

| Calentamiento Radiante Uniforme | Elimina puntos calientes para resultados consistentes | Tratamiento térmico de metales, investigación de materiales |

| Control de la Atmósfera | Permite entornos de vacío o gas inerte/reactivo | Ciencia de materiales avanzada, electrónica |

| Control Digital Preciso | Asegura una gestión de temperatura repetible y confiable | Procesos a escala de laboratorio, procesamiento de piezas de alto valor |

¡Mejore las capacidades de su laboratorio con un horno mufla de KINTEK!

Ya sea que esté realizando análisis gravimétricos precisos, tratando térmicamente metales o avanzando en la investigación de materiales, nuestros hornos mufla brindan el ambiente libre de contaminación y el calentamiento uniforme que su trabajo exige.

¿Listo para lograr un procesamiento térmico superior? Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, asegurando que obtenga la confiabilidad y precisión que su investigación merece.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tan preciso es el horno de mufla? Logre un control de ±1°C y una uniformidad de ±2°C

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cuál es la condición de un horno de mufla? Asegurando calor limpio y controlado para su laboratorio

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación

- ¿Cuáles son las características de un horno mufla? Una guía para el calentamiento preciso y libre de contaminación