En esencia, el tratamiento térmico modifica las propiedades de un material reorganizando fundamentalmente su estructura cristalina interna. Al controlar cuidadosamente los ciclos de calentamiento y enfriamiento, manipulamos cómo se organizan los átomos a nivel microscópico. Este cambio en la microestructura del material dicta directamente sus características mecánicas finales, como la dureza, la resistencia y la tenacidad.

El principio central es que el calor proporciona la energía para que los átomos se muevan (difusión), y la velocidad de enfriamiento los fija en una disposición nueva y más deseable. Los diferentes tratamientos son simplemente distintas formas de controlar esta reorganización atómica para lograr un objetivo de ingeniería específico.

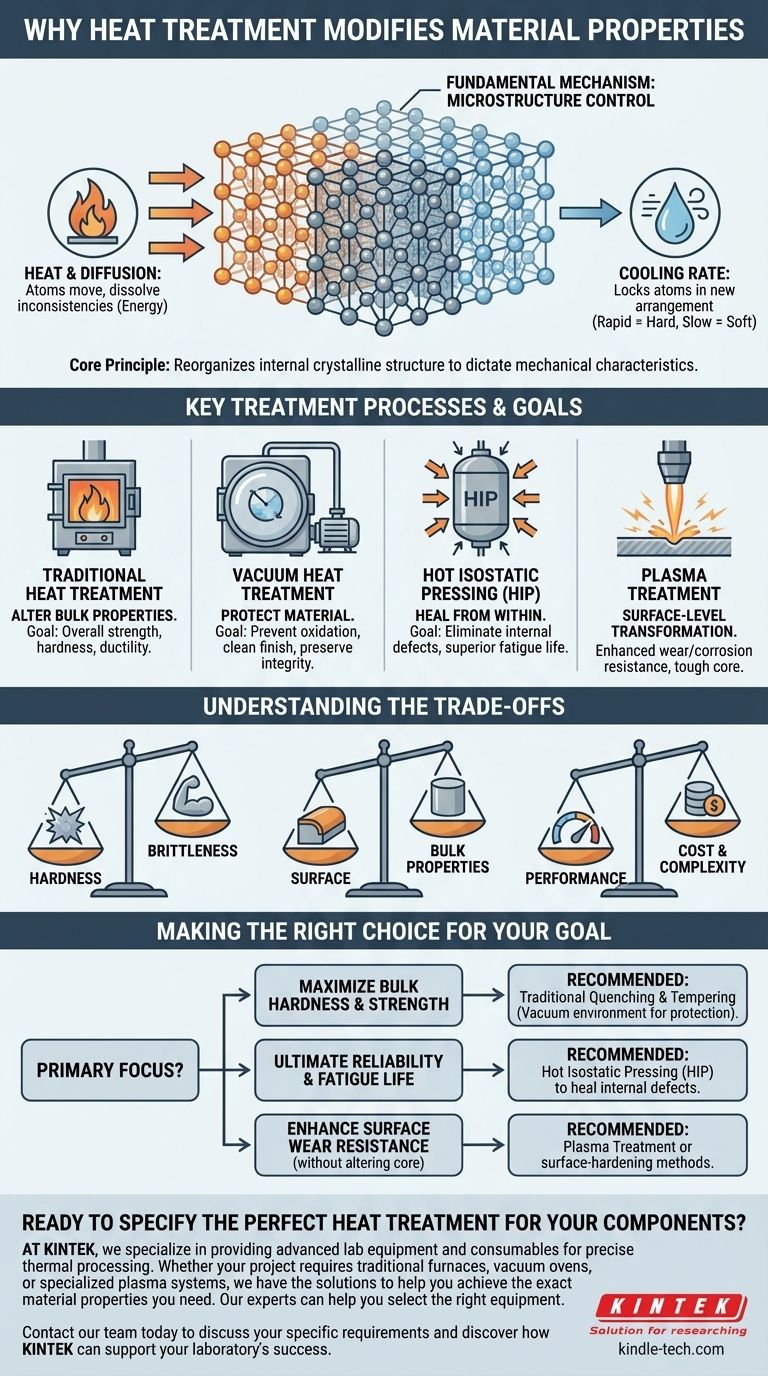

El mecanismo fundamental: control de la microestructura

Todos los metales son cristalinos, lo que significa que sus átomos están dispuestos en una red repetitiva y ordenada. El tratamiento térmico es el proceso de alterar intencionalmente esta red para mejorar propiedades específicas.

El papel del calor y la difusión

Calentar un metal inyecta energía térmica en su estructura atómica. Esta energía permite que los átomos rompan sus enlaces y se muevan, o se difundan, dentro del material. Esto crea un estado más uniforme y maleable, disolviendo inconsistencias en la microestructura.

El impacto del enfriamiento

La fase de enfriamiento es donde se fija la transformación. La velocidad de enfriamiento es la variable más crítica. Un enfriamiento rápido (temple) atrapa a los átomos en una estructura muy tensa y desorganizada, lo que generalmente resulta en una alta dureza. Un enfriamiento lento permite que los átomos se asienten en una estructura más ordenada y menos tensa, lo que da como resultado un material más blando y dúctil.

Procesos de tratamiento clave y sus objetivos

Si bien el principio es el mismo, se utilizan diferentes métodos para lograr resultados específicos, desde cambios en el interior del material hasta modificaciones solo en su superficie.

Tratamiento térmico tradicional: la base

Esto implica calentar un material a una temperatura específica, mantenerlo allí para asegurar un estado uniforme y luego enfriarlo a una velocidad controlada. El objetivo es alterar las propiedades generales de todo el componente, cambiando su resistencia, dureza o ductilidad general.

Tratamiento térmico al vacío: protección del material

Realizar un tratamiento térmico al vacío no se trata de cambiar el mecanismo, sino de controlar el entorno. Evita la oxidación y otras reacciones superficiales que pueden ocurrir a altas temperaturas. Esto da como resultado un acabado limpio y brillante y previene la formación de una capa superficial débil, preservando la integridad del material.

Prensado Isostático en Caliente (HIP): curación desde dentro

El HIP combina calor alto con presión inmensa y uniforme. Este proceso comprime físicamente el material por todos lados, eliminando la microporosidad interna y los vacíos microscópicos. El resultado es un material totalmente denso con una vida útil a la fatiga, resistencia al impacto y consistencia general superiores.

Tratamiento con plasma: una transformación a nivel superficial

A diferencia de los métodos que alteran toda la pieza, el tratamiento con plasma modifica solo las propiedades superficiales. Utiliza gas energizado (plasma) para promover reacciones superficiales, mejorando características como la resistencia al desgaste o la resistencia a la corrosión sin cambiar las propiedades centrales del material. Esto deja la mayor parte del componente resistente y dúctil mientras crea una "cáscara" exterior dura.

Comprender las compensaciones

Elegir un proceso de tratamiento térmico implica equilibrar las propiedades deseadas, ya que mejorar una a menudo se produce a expensas de otra.

Dureza frente a fragilidad

La compensación más común es entre dureza y tenacidad. Un material muy duro, creado por un temple rápido, a menudo también es muy frágil y propenso a la fractura. Frecuentemente se requiere un revenido posterior (una forma de recalentamiento) para restaurar algo de tenacidad, aunque a costa de algo de dureza.

Propiedades superficiales frente a propiedades generales

Los procesos como el tratamiento con plasma crean una diferencia significativa entre la superficie y el núcleo. Si bien esto a menudo es deseable para piezas que necesitan una superficie resistente al desgaste y un interior tenaz, no es adecuado para aplicaciones donde se requiere resistencia en todo el componente.

Rendimiento frente a coste y complejidad

Los procesos avanzados ofrecen resultados superiores, pero con mayores costes y complejidad. Los tratamientos al vacío y el HIP, por ejemplo, requieren equipos especializados y son significativamente más caros que los tratamientos tradicionales en hornos atmosféricos. El aumento del rendimiento debe justificar la inversión.

Tomar la decisión correcta para su objetivo

El tratamiento térmico óptimo está dictado completamente por la aplicación prevista del componente.

- Si su enfoque principal es maximizar la dureza y resistencia generales: El temple y revenido tradicionales, a menudo en un entorno de vacío para proteger la superficie, es el enfoque más directo.

- Si su enfoque principal es la máxima fiabilidad y vida útil a la fatiga: El prensado isostático en caliente (HIP) es la opción superior para curar defectos internos en componentes críticos.

- Si su enfoque principal es mejorar la resistencia al desgaste de la superficie sin alterar el núcleo: El tratamiento con plasma u otros métodos de endurecimiento superficial proporcionan una solución dirigida que preserva la tenacidad subyacente del material.

En última instancia, comprender estos procesos le permite especificar un tratamiento de material que se ajuste con precisión a las demandas de ingeniería de su proyecto.

Tabla de resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Tradicional | Alterar propiedades generales | Resistencia, dureza o ductilidad general |

| Vacío | Prevenir la oxidación superficial | Acabado limpio, integridad del material preservada |

| Prensado Isostático en Caliente (HIP) | Eliminar defectos internos | Vida útil a la fatiga y resistencia al impacto superiores |

| Tratamiento con plasma | Modificar propiedades superficiales | Resistencia mejorada al desgaste/corrosión, núcleo tenaz |

¿Listo para especificar el tratamiento térmico perfecto para sus componentes?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para un procesamiento térmico preciso. Ya sea que su proyecto requiera hornos tradicionales, hornos de vacío o sistemas de plasma especializados, tenemos las soluciones para ayudarle a lograr las propiedades exactas del material que necesita.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para controlar la microestructura, mejorar el rendimiento y garantizar la fiabilidad para sus aplicaciones más críticas.

Póngase en contacto con nuestro equipo hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la síntesis de La-Y-NbO4? Dominio de la difusión en estado sólido

- ¿Cuál es el uso del horno de mufla en un laboratorio de alimentos? Esencial para un análisis nutricional y control de calidad precisos

- ¿Qué papel juega un horno de alta temperatura de laboratorio en el PHT? Ingeniero Durabilidad de Recubrimientos a Nanoescala

- ¿Cuál es el uso del horno mufla en el laboratorio? Esencial para el análisis a alta temperatura y el procesamiento de materiales

- ¿Cómo se utiliza un horno de resistencia a alta temperatura de laboratorio para evaluar el rendimiento de la barrera de oxígeno de los recubrimientos?

- ¿Cómo contribuye un horno mufla de alta temperatura a la síntesis de nanohojas de g-C3N4 durante la etapa de pirólisis?

- ¿Por qué es importante determinar la ceniza en los alimentos procesados? Garantizar la calidad, la nutrición y el cumplimiento normativo

- ¿Qué papel juega un horno de tratamiento térmico a alta temperatura en el STA de IN718? Desbloquea el rendimiento de las superaleaciones