Una atmósfera inerte es una medida de control crítica utilizada para prevenir reacciones químicas no deseadas. Al reemplazar el aire reactivo en un espacio de trabajo —principalmente su oxígeno y vapor de agua— con un gas no reactivo, se protegen los materiales de la degradación, se asegura la pureza de un proceso y se elimina el riesgo de incendio o explosión.

El aire que nos rodea no es neutro; es un agente químico reactivo que puede dañar materiales sensibles e interrumpir procesos delicados. Una atmósfera inerte sirve como un escudo protector, creando un ambiente estable donde el trabajo se puede realizar sin el riesgo de interferencias atmosféricas no deseadas.

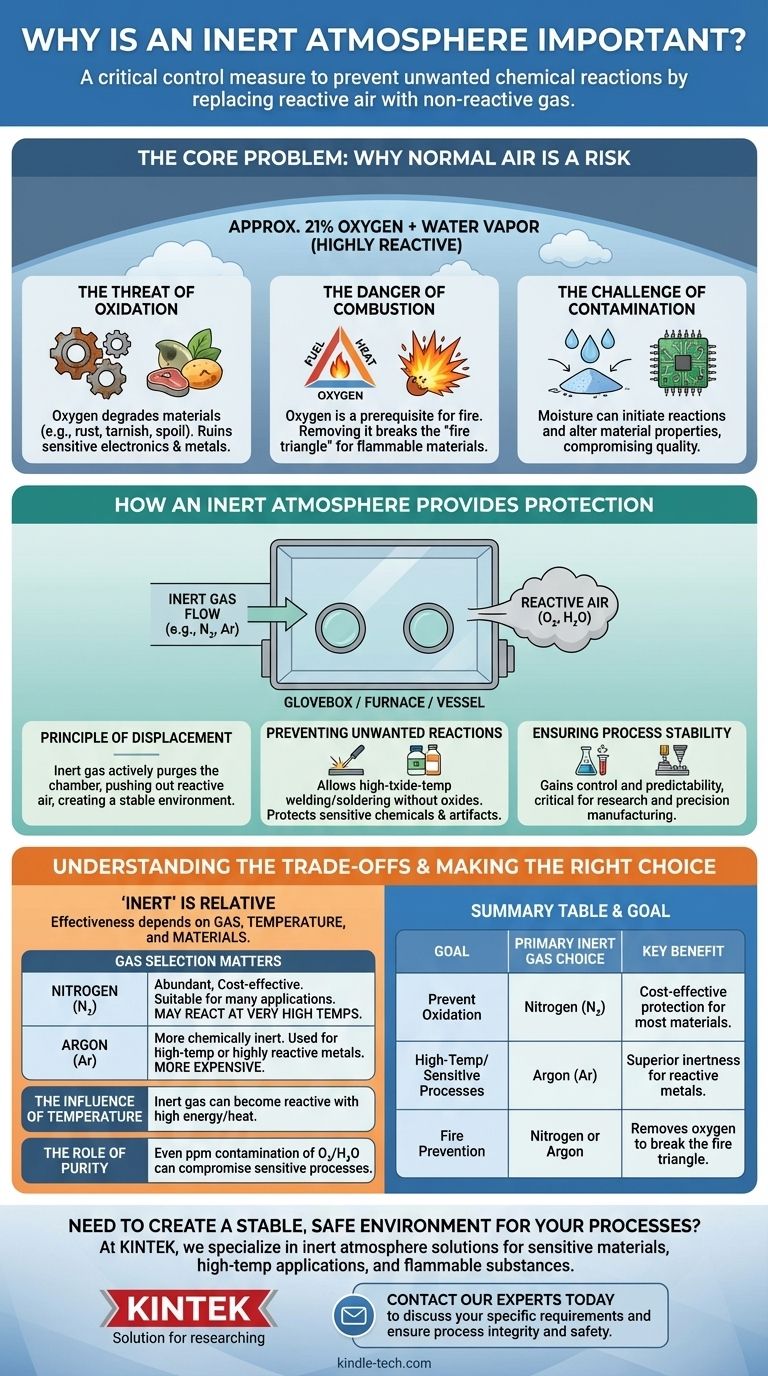

El problema central: por qué el aire normal es un riesgo

Para entender la solución, primero debemos apreciar el problema. La atmósfera estándar en la que vivimos es aproximadamente 21% oxígeno y contiene cantidades variables de vapor de agua, ambos altamente reactivos.

La amenaza de la oxidación

El oxígeno es agresivo. Reacciona fácilmente con muchos materiales en un proceso llamado oxidación, que los degrada.

Esta es la misma reacción química que causa que el hierro se oxide, el cobre se empañe y los alimentos se echen a perder. En un entorno técnico o de fabricación, la oxidación puede arruinar componentes electrónicos sensibles, debilitar metales y alterar la composición química de un producto.

El peligro de la combustión

La presencia de oxígeno es un requisito previo para el fuego. Para que ocurra la combustión, se necesitan tres cosas: combustible, calor y un agente oxidante (típicamente oxígeno).

Al eliminar el oxígeno de la ecuación, se rompe este "triángulo de fuego". Esto es esencial cuando se trabaja con disolventes inflamables, polvos metálicos finos u otros materiales que podrían encenderse o explotar en una atmósfera normal.

El desafío de la contaminación

Más allá del oxígeno, otros componentes atmosféricos como la humedad pueden actuar como contaminantes. El vapor de agua puede iniciar reacciones no deseadas o ser absorbido por materiales higroscópicos, alterando sus propiedades y comprometiendo la calidad del producto final.

Cómo una atmósfera inerte proporciona protección

Crear una atmósfera inerte implica desplazar activamente el aire ambiente en un entorno sellado —como una guantera, un horno o un recipiente de reacción— y reemplazarlo con un gas que no reaccione con los materiales del interior.

El principio de desplazamiento

El mecanismo fundamental es simple: se utiliza un flujo constante de gas inerte para purgar la cámara, expulsando el aire más ligero y reactivo. El resultado es una atmósfera interna compuesta casi en su totalidad por el gas estable y no reactivo.

Prevención de reacciones no deseadas

Con la eliminación del oxígeno y la humedad, los principales impulsores de la degradación desaparecen. Esto permite procesos como la soldadura o soldadura fuerte a alta temperatura sin la formación de óxidos que debilitan la unión. También permite el almacenamiento a largo plazo de productos químicos o artefactos sensibles.

Garantizar la estabilidad del proceso

Al eliminar la variable de la reactividad atmosférica, se obtiene un mayor control y previsibilidad sobre el proceso. Esta estabilidad es crítica en la investigación científica y la fabricación de alta precisión, donde incluso reacciones menores e involuntarias pueden conducir al fracaso.

Comprendiendo las compensaciones: "Inerte" es relativo

El término "inerte" no es absoluto. La eficacia de una atmósfera inerte depende del gas específico utilizado, la temperatura del proceso y los materiales involucrados.

La selección del gas importa

Los gases inertes más comunes son el nitrógeno (N₂) y el argón (Ar). El nitrógeno es abundante y rentable, lo que lo hace adecuado para muchas aplicaciones. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertos metales para formar nitruros.

El argón es más químicamente inerte que el nitrógeno y a menudo se utiliza para procesos de alta temperatura o con metales altamente reactivos donde el nitrógeno no es adecuado. Sin embargo, es significativamente más caro.

La influencia de la temperatura

Un gas que es inerte a temperatura ambiente puede volverse reactivo cuando se introduce suficiente energía, como calor intenso. Por eso, el material y la temperatura son factores críticos al seleccionar el gas inerte adecuado para un horno o una aplicación de soldadura.

El papel de la pureza

La pureza del gas inerte es primordial. Incluso unas pocas partes por millón de oxígeno o contaminación por humedad en el suministro de gas pueden ser suficientes para comprometer un proceso altamente sensible.

Tomar la decisión correcta para su objetivo

La selección de los controles atmosféricos adecuados depende completamente de su objetivo, equilibrando el costo con el nivel de protección requerido.

- Si su objetivo principal es la prevención general de la oxidación: El nitrógeno suele ser la opción más práctica y rentable para muchos materiales y procesos.

- Si su objetivo principal son materiales de alta temperatura o altamente sensibles: El argón proporciona un grado superior de inercia, asegurando protección incluso cuando el nitrógeno podría reaccionar.

- Si su objetivo principal es la seguridad y la prevención de incendios: Desplazar el oxígeno con cualquier gas inerte común es la estrategia fundamental para eliminar el riesgo de combustión.

Al controlar deliberadamente la atmósfera, usted obtiene el control definitivo sobre la integridad, la calidad y la seguridad de su trabajo.

Tabla resumen:

| Objetivo | Principal elección de gas inerte | Beneficio clave |

|---|---|---|

| Prevenir la oxidación | Nitrógeno (N₂) | Protección rentable para la mayoría de los materiales |

| Procesos de alta temperatura/sensibles | Argón (Ar) | Inercia superior para metales reactivos |

| Prevención de incendios | Nitrógeno o Argón | Elimina el oxígeno para romper el triángulo de fuego |

¿Necesita crear un entorno estable y seguro para sus procesos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y la experiencia adecuados para implementar soluciones efectivas de atmósfera inerte, ya sea que trabaje con materiales sensibles, aplicaciones de alta temperatura o sustancias inflamables. Nuestro equipo puede ayudarle a seleccionar el sistema óptimo para proteger su trabajo de los riesgos de oxidación, contaminación y combustión.

¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos y asegurar la integridad y seguridad de sus procesos de laboratorio!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo prevenir los óxidos durante la soldadura fuerte? Métodos clave para uniones sin óxido

- ¿Cuál es la función de un horno de atmósfera de alta temperatura en la carbonización de biomasa? Optimice su investigación sobre carbono

- ¿Qué significa inertizar un espacio? Una guía para eliminar los riesgos de incendio y explosión

- ¿Por qué se requiere una atmósfera inerte purgada con nitrógeno para la síntesis de S-nZVI? Preservar la alta reactividad y la integridad metálica

- ¿Qué causa la oxidación en el tratamiento térmico? Controle la atmósfera de su horno para evitar la formación de cascarilla y la descarburación

- ¿Cuáles son las ventajas de un horno de temple sellado? Logre una consistencia metalúrgica y eficiencia superiores

- ¿Por qué se utiliza el argón cuando se necesita una atmósfera inerte? La guía definitiva sobre la estabilidad química

- ¿Se puede usar argón para enfriar? Sí, para aplicaciones especializadas que requieren inercia química.