En resumen, el argón se utiliza en los hornos para crear un escudo protector y no reactivo alrededor de un material durante el calentamiento. Esta atmósfera inerte es fundamental porque a altas temperaturas, la mayoría de los materiales —especialmente los metales— reaccionarán rápida y destructivamente con el oxígeno del aire, un proceso conocido como oxidación. El uso de argón desplaza el aire, previniendo que ocurran estas reacciones químicas no deseadas y preservando la integridad del material.

El desafío fundamental en el procesamiento a alta temperatura no es el calor en sí, sino las reacciones químicas no deseadas que el calor acelera. El argón resuelve esto creando un ambiente inerte, actuando como una barrera estable e invisible que protege el material de la contaminación atmosférica.

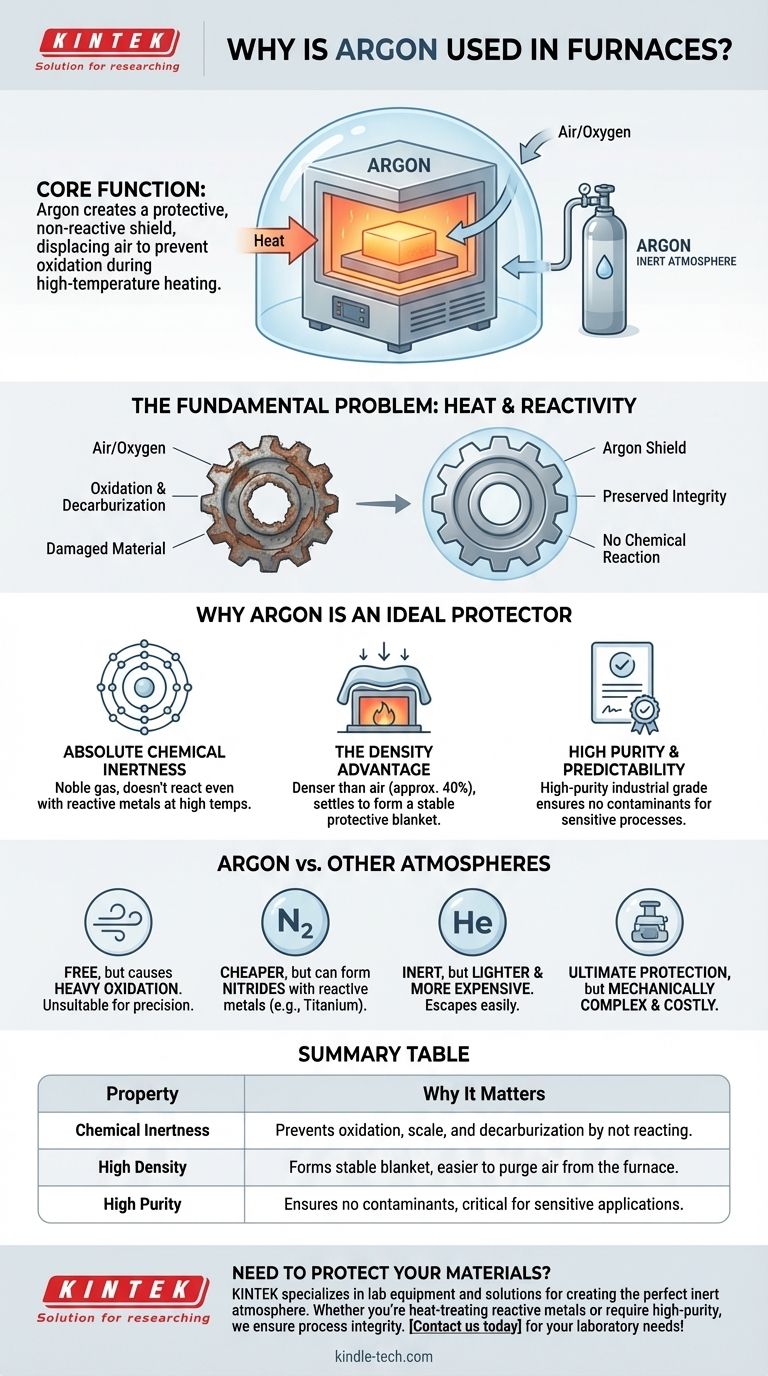

El Problema Fundamental: Calor y Reactividad

Los hornos de alta temperatura se utilizan para cambiar fundamentalmente las propiedades de un material. Sin embargo, la misma energía que permite estos cambios también hace que el material sea muy susceptible al daño por la atmósfera circundante.

¿Qué sucede cuando los materiales se encuentran con aire caliente?

A temperaturas elevadas, el oxígeno del aire ataca agresivamente la superficie de muchos materiales. Para los metales, esto da como resultado la oxidación: la formación de una capa de cascarilla quebradiza y escamosa.

Esta oxidación puede arruinar un componente al alterar sus dimensiones, debilitar su estructura y comprometer su acabado superficial. Para ciertos aceros, el carbono dentro de la aleación también puede reaccionar con la atmósfera, un proceso dañino llamado decarburación.

La Necesidad de una Atmósfera Protectora

Para prevenir este daño, el aire reactivo dentro del horno debe ser reemplazado por un gas que no reaccione con la pieza de trabajo, incluso a temperaturas extremas.

Esto se conoce como crear una atmósfera inerte. El objetivo es crear un ambiente químicamente neutro donde el proceso de tratamiento térmico pueda llevarse a cabo sin efectos secundarios no deseados de los gases atmosféricos.

Por Qué el Argón es un Protector Ideal

Aunque se pueden utilizar varios gases para crear una atmósfera protectora, el argón posee una combinación única de propiedades que lo hacen excepcionalmente efectivo y confiable para aplicaciones exigentes.

Inercia Química Absoluta

El argón es un gas noble. Esto significa que sus átomos tienen una capa exterior de electrones completa, lo que lo hace extremadamente estable y reacio a formar enlaces químicos con otros elementos.

A diferencia del nitrógeno, que a veces puede reaccionar con metales como el titanio o ciertos aceros inoxidables a altas temperaturas para formar nitruros, el argón permanece completamente no reactivo bajo todas las condiciones del horno.

La Ventaja de la Densidad

Una ventaja práctica crítica del argón es su densidad. Es aproximadamente un 40% más denso que el aire y significativamente más denso que el nitrógeno.

Esta densidad hace que se "asiente" dentro de la cámara del horno, formando efectivamente una manta protectora estable sobre la pieza de trabajo. Esto facilita la purga del aire del horno y reduce la probabilidad de que escape, proporcionando una protección más confiable que los gases más ligeros.

Alta Pureza y Previsibilidad

El argón de grado industrial se produce con una pureza extremadamente alta. Esta consistencia asegura que no se introduzcan contaminantes desconocidos en el horno, lo cual es fundamental para procesos sensibles como la fabricación de semiconductores o la producción de implantes médicos.

Comprender las Compensaciones: Argón frente a Otras Atmósferas

Elegir una atmósfera de horno es un equilibrio entre costo, rendimiento y compatibilidad del material. El argón es una opción técnica superior, pero no siempre es la única opción.

Argón frente a Aire

Usar aire es gratuito, pero solo es adecuado para procesos donde la oxidación pesada es aceptable o incluso deseada. Para casi todos los tratamientos térmicos de precisión, el aire no es una opción viable.

Argón frente a Nitrógeno

Esta es la compensación más común. El nitrógeno es mucho más barato que el argón y también es relativamente inerte. Es perfectamente adecuado para el tratamiento térmico de muchos aceros comunes.

Sin embargo, para metales reactivos (como titanio, circonio o ciertos aceros de alta aleación), el nitrógeno no es lo suficientemente inerte y puede formar nitruros indeseables, lo que hace que el argón sea la opción necesaria.

Argón frente a Helio

El helio también es un gas noble completamente inerte. Sin embargo, es mucho más ligero que el aire y escapa de la cámara del horno con mucha facilidad. También es significativamente más caro que el argón, por lo que su uso se reserva para aplicaciones de nicho donde su alta conductividad térmica se requiere específicamente.

Argón frente a Vacío

Un horno de vacío, que elimina casi toda la atmósfera, proporciona el ambiente inerte definitivo. Sin embargo, estos sistemas son mecánicamente complejos, costosos de comprar y operar, y pueden tener ciclos de procesamiento más lentos. El argón proporciona un nivel de protección similar para muchas aplicaciones con equipos más simples y rentables.

Tomar la Decisión Correcta para su Proceso

Seleccionar la atmósfera correcta es fundamental para lograr el resultado deseado en cualquier proceso a alta temperatura. Su decisión debe guiarse por su material y su objetivo final.

- Si su enfoque principal es la rentabilidad para aceros de uso general: Una atmósfera a base de nitrógeno suele ser suficiente y más económica.

- Si está trabajando con metales reactivos como el titanio o requiere inercia absoluta sin formación de nitruros: El argón es la opción esencial y correcta.

- Si necesita la mayor pureza posible para dispositivos electrónicos sensibles o dispositivos médicos: Se requiere una atmósfera de argón de alta pureza o un horno de vacío.

En última instancia, elegir la atmósfera de horno correcta es una decisión fundamental que controla directamente la calidad, la integridad y el rendimiento del producto final.

Tabla Resumen:

| Propiedad Clave | Por Qué es Importante para el Uso en Hornos |

|---|---|

| Inercia Química | Previene la oxidación, la formación de cascarilla y la decarburación al no reaccionar con la pieza de trabajo. |

| Alta Densidad | Forma una manta protectora estable sobre los materiales, facilitando la purga del aire del horno. |

| Alta Pureza | Asegura que no se introduzcan contaminantes, lo cual es crítico para aplicaciones sensibles como los semiconductores. |

¿Necesita proteger sus materiales durante el procesamiento a alta temperatura? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para crear la atmósfera inerte perfecta para su aplicación específica. Ya sea que esté tratando térmicamente metales reactivos o necesite condiciones de alta pureza, nuestra experiencia garantiza la integridad de su proceso. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones