El argón se utiliza para atmósferas inertes porque es un gas noble, lo que lo hace casi completamente no reactivo en un amplio rango de temperaturas y presiones. Esta estabilidad química extrema previene reacciones no deseadas como la oxidación, particularmente con materiales muy sensibles o fundidos como el titanio o durante la soldadura a alta temperatura.

Si bien el argón ofrece una inercia química suprema, la elección de un gas inerte es una decisión estratégica. Requiere equilibrar el nivel de no reactividad necesario para su proceso específico con factores prácticos como el costo, donde gases como el nitrógeno a menudo proporcionan una solución más económica.

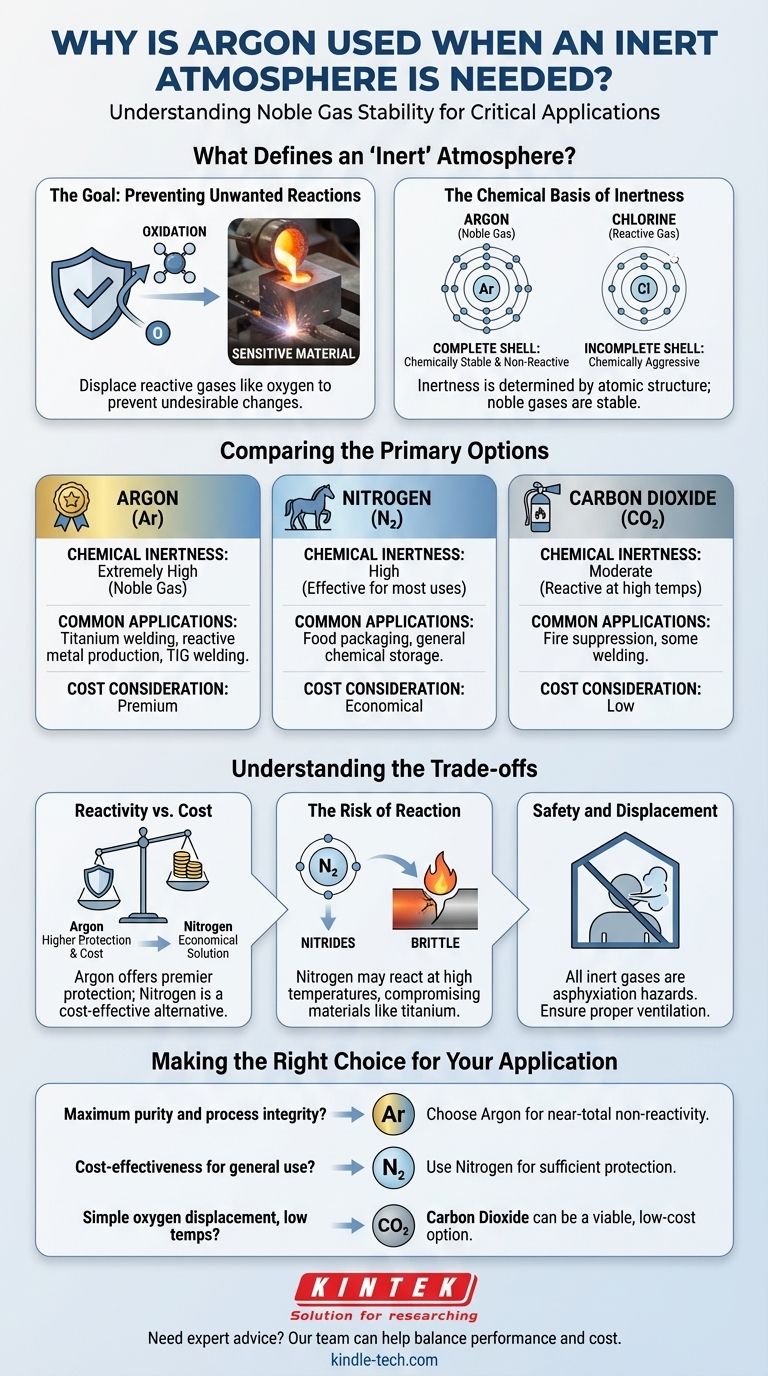

¿Qué define una atmósfera "inerte"?

El término "inerte" no es solo una etiqueta; describe una función química específica. Comprender esta función es clave para elegir el gas adecuado para una aplicación técnica.

El objetivo: Prevenir reacciones no deseadas

El propósito principal de una atmósfera inerte es desplazar los gases reactivos, más comúnmente el oxígeno, para prevenir cambios químicos indeseables.

Piense en el óxido en el hierro. Eso es oxidación, una reacción lenta con el oxígeno a temperatura ambiente. A las altas temperaturas que se encuentran en la soldadura o la producción de metales, estas reacciones oxidativas ocurren casi instantáneamente y pueden arruinar el material.

Una atmósfera inerte crea una barrera protectora, cubriendo el material sensible y evitando que entre en contacto con elementos reactivos del aire.

La base química de la inercia

La inercia de un gas está determinada por su estructura atómica. El argón es un gas noble, lo que significa que su capa de electrones más externa está completamente llena.

Esto lo hace químicamente estable y "desinteresado" en reaccionar con otros elementos. No compartirá, ganará ni perderá electrones fácilmente.

En contraste, un gas altamente reactivo como el cloro es químicamente agresivo porque desea desesperadamente ganar un electrón para completar su capa exterior. Esta es la razón por la que es un desinfectante eficaz, pero completamente inadecuado para un proceso de inertización.

Comparación de las opciones principales

Aunque el argón es una excelente opción, no es la única. Los gases más comunes utilizados para la inertización son el argón, el nitrógeno y, en menor medida, el dióxido de carbono.

Argón (Ar): El estándar de oro

El argón es la opción principal cuando la no reactividad absoluta es fundamental. Permanece inerte incluso bajo condiciones extremas.

Esto lo hace esencial para procesos de alto valor como la producción de titanio y otros metales reactivos, así como en tipos específicos de soldadura a alta temperatura (por ejemplo, soldadura TIG) donde incluso una contaminación mínima puede comprometer la integridad estructural.

Nitrógeno (N₂): El caballo de batalla

El nitrógeno constituye alrededor del 78% de nuestra atmósfera y es significativamente más barato de producir en forma pura que el argón.

El gas nitrógeno existe como dos átomos fuertemente unidos (N₂). Aunque este enlace puede romperse bajo condiciones de energía muy altas, es lo suficientemente estable como para considerarse efectivamente inerte para una gran variedad de aplicaciones, desde el envasado de alimentos hasta el almacenamiento químico general.

Dióxido de Carbono (CO₂): Un actor de nicho

El dióxido de carbono se utiliza a veces para la inertización, principalmente porque es económico y más denso que el aire, lo que le permite desplazar eficazmente el oxígeno desde abajo.

Sin embargo, el CO₂ es más reactivo que el nitrógeno o el argón y puede reaccionar con ciertos materiales, especialmente a temperaturas más altas. Su uso generalmente se limita a aplicaciones como la extinción de incendios o algunas formas de soldadura donde su reactividad no es una preocupación.

Comprender las compensaciones

Seleccionar un gas inerte es una decisión técnica que depende de equilibrar los requisitos del proceso con el costo.

Reactividad frente a costo

Esta es la compensación central. El argón ofrece el mayor nivel de protección y pureza del proceso, pero tiene un precio superior.

El nitrógeno proporciona una solución altamente efectiva y económica para la mayoría de las aplicaciones industriales donde la inercia absoluta no es estrictamente necesaria. El ahorro de costos suele ser sustancial.

El riesgo de reacción

La "inercia" del nitrógeno no es absoluta. En algunos procesos metalúrgicos a alta temperatura, el nitrógeno puede reaccionar con los metales para formar nitruros indeseables, lo que puede hacer que el metal se vuelva quebradizo.

Esta es una razón clave por la que el argón, a pesar de su costo, sigue siendo innegociable para soldar o procesar aleaciones sensibles como el titanio, el aluminio y ciertos aceros inoxidables.

Seguridad y desplazamiento

Todos los gases inertes, incluido el argón y el nitrógeno, son peligrosos por asfixia. Son incoloros e inodoros y funcionan desplazando el oxígeno. En cualquier espacio cerrado o con poca ventilación, la acumulación de gas inerte puede reducir los niveles de oxígeno a un punto peligroso, provocando pérdida de conocimiento.

Tomar la decisión correcta para su aplicación

Su elección depende enteramente de la sensibilidad química de su proceso, las temperaturas involucradas y su presupuesto.

- Si su enfoque principal es la máxima pureza e integridad del proceso: Elija argón por su no reactividad casi total, especialmente en metalurgia a alta temperatura o con elementos altamente reactivos.

- Si su enfoque principal es la rentabilidad para la inertización de uso general: Utilice nitrógeno, que proporciona protección suficiente para una gran variedad de aplicaciones como la conservación de alimentos y el enmascaramiento químico.

- Si su enfoque principal es el simple desplazamiento de oxígeno en un entorno no reactivo y a baja temperatura: El dióxido de carbono puede ser una opción viable y de bajo costo, siempre que no reaccione con sus materiales.

Al comprender estos principios básicos, puede seleccionar el gas apropiado para proteger su proceso de manera eficiente y efectiva.

Tabla de resumen:

| Gas | Inercia Química | Aplicaciones Comunes | Consideración de Costo |

|---|---|---|---|

| Argón | Extremadamente Alta (Gas Noble) | Soldadura de titanio, producción de metales reactivos | Premium |

| Nitrógeno | Alta (Efectivo para la mayoría de usos) | Envasado de alimentos, almacenamiento químico general | Económico |

| Dióxido de Carbono | Moderada (Reactivo a altas temperaturas) | Extinción de incendios, algunas soldaduras | Bajo |

¿Necesita asesoramiento experto sobre la selección del gas inerte adecuado para sus procesos de laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta pureza, incluidos sistemas de manipulación de gases adaptados a aplicaciones como soldadura, metalurgia y síntesis química. Nuestro equipo puede ayudarle a equilibrar el rendimiento y el costo para proteger eficazmente sus materiales sensibles. ¡Contáctenos hoy para optimizar su configuración de atmósfera inerte!

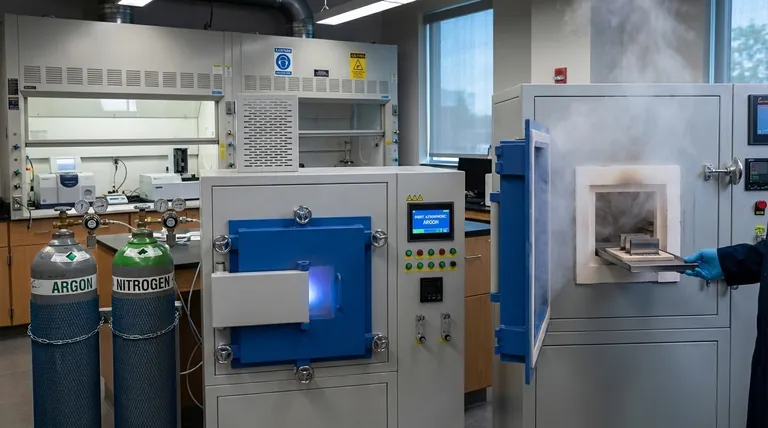

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la temperatura de un horno de hidrógeno? Desbloqueando el procesamiento de alta temperatura y libre de óxido

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Qué es un horno de hidrógeno? Desbloquee el procesamiento sin óxidos para obtener materiales superiores

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones