La respuesta corta es que la cerámica se utiliza en hornos por su excepcional capacidad para resistir el calor extremo, actuar como un aislante térmico superior y soportar cambios rápidos de temperatura. Estas propiedades permiten que un horno funcione de manera eficiente, segura y confiable a las altas temperaturas requeridas para procesos industriales y de laboratorio.

La razón fundamental para usar cerámica es su combinación única de estabilidad a altas temperaturas y baja conductividad térmica. Esto permite que un horno alcance y mantenga temperaturas internas extremas mientras su exterior permanece frío, asegurando tanto la eficiencia operativa como la seguridad.

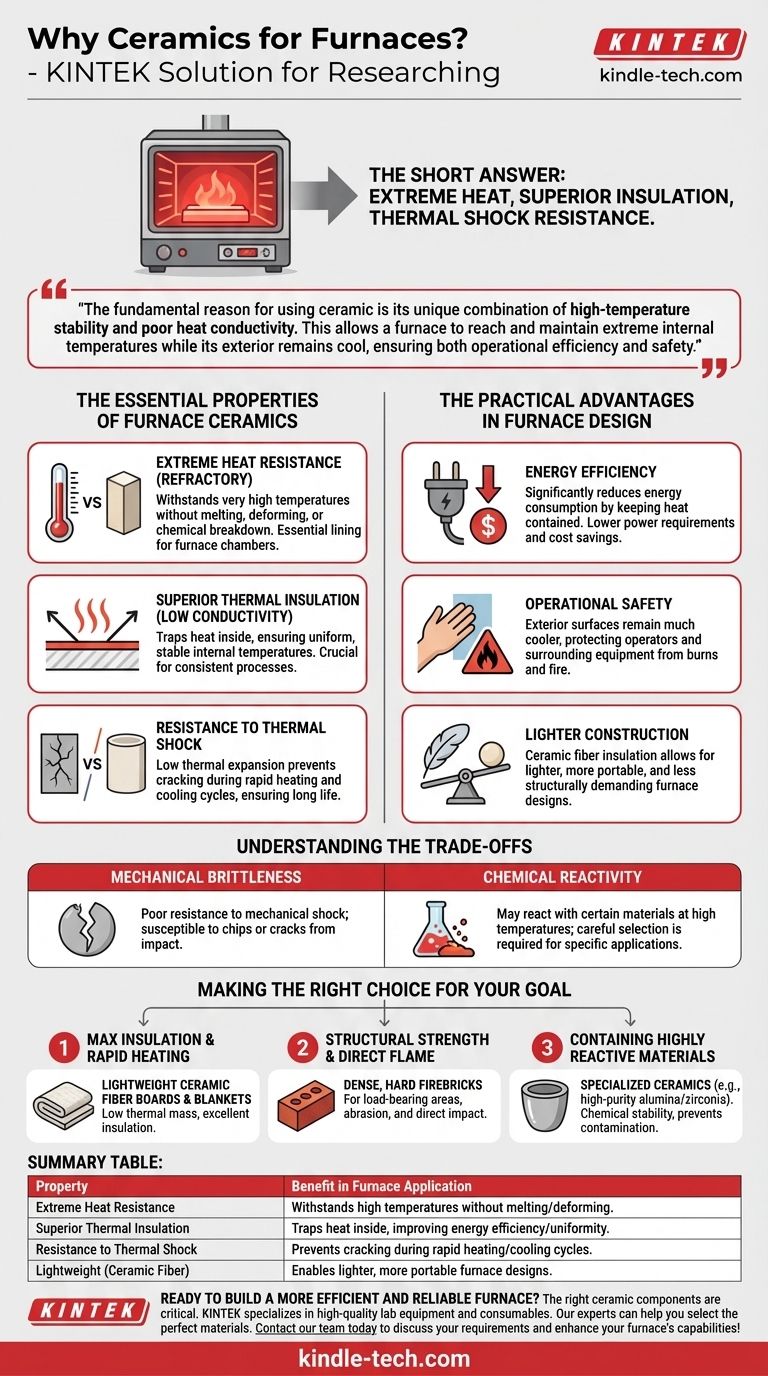

Las propiedades esenciales de las cerámicas para hornos

Para entender por qué la cerámica es el material elegido, debemos ir más allá de un solo atributo y ver cómo varias propiedades clave trabajan juntas en un ambiente de alta temperatura.

Resistencia extrema al calor

La propiedad más fundamental de las cerámicas para hornos es que son refractarias. Esto significa que pueden soportar temperaturas muy altas sin fundirse, deformarse o descomponerse químicamente.

Mientras que los metales pueden ablandarse u oxidarse, las cerámicas mantienen su integridad estructural, lo que las convierte en el revestimiento esencial para la cámara del horno.

Aislamiento térmico superior

La resistencia al calor no es lo mismo que el aislamiento. Un material puede resistir el calor pero aun así transferirlo fácilmente. Las cerámicas, particularmente la fibra cerámica, son excelentes aislantes térmicos.

Esta baja conductividad térmica es crucial para atrapar el calor dentro del horno. Esto asegura que la temperatura interna permanezca uniforme y estable, lo cual es crítico para obtener resultados consistentes en procesos como el tratamiento térmico o la cocción de cerámica.

Resistencia al choque térmico

Los hornos no son entornos estáticos; experimentan ciclos rápidos y repetidos de calentamiento y enfriamiento. Esto crea un inmenso estrés físico en los materiales.

Las cerámicas están diseñadas para tener una muy baja expansión térmica, lo que significa que no se expanden ni se contraen mucho cuando cambia su temperatura. Esta resistencia al choque térmico evita que el material se agriete o falle, asegurando una larga vida útil.

Las ventajas prácticas en el diseño de hornos

Estas propiedades fundamentales del material se traducen directamente en beneficios tangibles que son críticos para el funcionamiento de los hornos modernos.

Eficiencia energética

Al mantener eficazmente el calor dentro del horno, el aislamiento cerámico reduce drásticamente el consumo de energía. Menos calor que escapa al ambiente significa que se requiere menos energía para mantener la temperatura objetivo, lo que conlleva importantes ahorros de costos.

Seguridad operativa

Un horno bien aislado es mucho más frío en sus superficies externas. Esta es una característica de seguridad crítica, que protege a los operadores de quemaduras y reduce el riesgo de incendio en los equipos circundantes.

Construcción más ligera

El aislamiento moderno de fibra cerámica es increíblemente ligero en comparación con los ladrillos refractarios densos tradicionales. Esto permite la construcción de hornos más ligeros, más portátiles o con menos exigencias estructurales sin sacrificar el rendimiento.

Comprendiendo las compensaciones

Ningún material es perfecto, y las cerámicas tienen limitaciones específicas que deben considerarse en el diseño de hornos.

Fragilidad mecánica

Aunque son altamente resistentes al estrés térmico, la mayoría de las cerámicas son frágiles y tienen poca resistencia al choque mecánico. Un impacto accidental de una herramienta o una pieza pesada puede causar fácilmente una astilla o una grieta en un revestimiento cerámico.

Reactividad química

Ciertas cerámicas pueden reaccionar con materiales específicos a temperaturas muy altas. Para aplicaciones especializadas, como la fusión de ciertos metales o vidrios, la compatibilidad química específica del revestimiento cerámico debe elegirse cuidadosamente para evitar la corrosión y la contaminación.

La selección del material es clave

El término "cerámica" cubre una vasta gama de materiales. Una manta de fibra cerámica ligera se utiliza para el aislamiento puro, mientras que los ladrillos refractarios densos y duros se utilizan para elementos estructurales como el suelo del horno, donde se deben soportar tanto el calor como las cargas físicas.

Tomando la decisión correcta para su objetivo

El tipo específico de cerámica utilizada está dictado enteramente por su función dentro del horno y los requisitos del proceso.

- Si su enfoque principal es el aislamiento máximo y el calentamiento rápido: Las placas y mantas de fibra cerámica ligeras son la opción ideal debido a su baja masa térmica y excelentes propiedades aislantes.

- Si su enfoque principal es la resistencia estructural y la exposición directa a la llama: Los ladrillos refractarios densos y duros son necesarios para las áreas de carga o las superficies que deben soportar la abrasión y el impacto directo.

- Si su enfoque principal es contener materiales altamente reactivos: Se requieren cerámicas especializadas como la alúmina o la circonia de alta pureza para garantizar la estabilidad química y evitar la contaminación del fundido.

En última instancia, la elección de la cerámica es una decisión de ingeniería estratégica que dicta directamente la eficiencia, la longevidad y el rendimiento de un horno.

Tabla resumen:

| Propiedad | Beneficio en la aplicación del horno |

|---|---|

| Resistencia extrema al calor | Soporta altas temperaturas sin fundirse ni deformarse. |

| Aislamiento térmico superior | Atrapa el calor en el interior, mejorando la eficiencia energética y la uniformidad de la temperatura. |

| Resistencia al choque térmico | Evita el agrietamiento durante los ciclos rápidos de calentamiento/enfriamiento, asegurando la longevidad. |

| Ligero (fibra cerámica) | Permite diseños de hornos más ligeros y portátiles. |

¿Listo para construir un horno más eficiente y confiable? Los componentes cerámicos adecuados son críticos para el rendimiento y la seguridad. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluida una amplia gama de cerámicas para hornos adaptadas a las necesidades industriales y de laboratorio. Nuestros expertos pueden ayudarle a seleccionar los materiales perfectos para una máxima resistencia al calor, aislamiento y longevidad.

Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubra cómo KINTEK puede mejorar las capacidades de su horno.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno cerámico? La herramienta esencial para transformar la arcilla en cerámica duradera

- ¿Cuáles son las limitaciones del uso de hornos de sinterización convencionales para cuerpos verdes de SDC-carbonato? Resolver Baja Densidad

- ¿Qué requisitos técnicos específicos debe cumplir un horno de caja de alta temperatura para la perovskita LSTH? Lograr 1450 °C de pureza

- ¿Cuál es la función de un horno de caja de alta temperatura en la calcinación de membranas de sílice? Lograr una densificación precisa

- ¿Por qué se utiliza un horno mufla de alta temperatura para la calcinación de precursores de catalizador de Ni-Ag? Optimizar la Actividad

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío de laboratorio para secar nanopolicres de MXeno? | KINTEK

- ¿Cuál es la función principal de un horno de calentamiento durante la etapa de laminación en caliente de Ti/Al3Ti? Aumentar la plasticidad del metal

- ¿Cuáles son los diferentes tipos de análisis de cenizas? Elija el método correcto para obtener resultados precisos