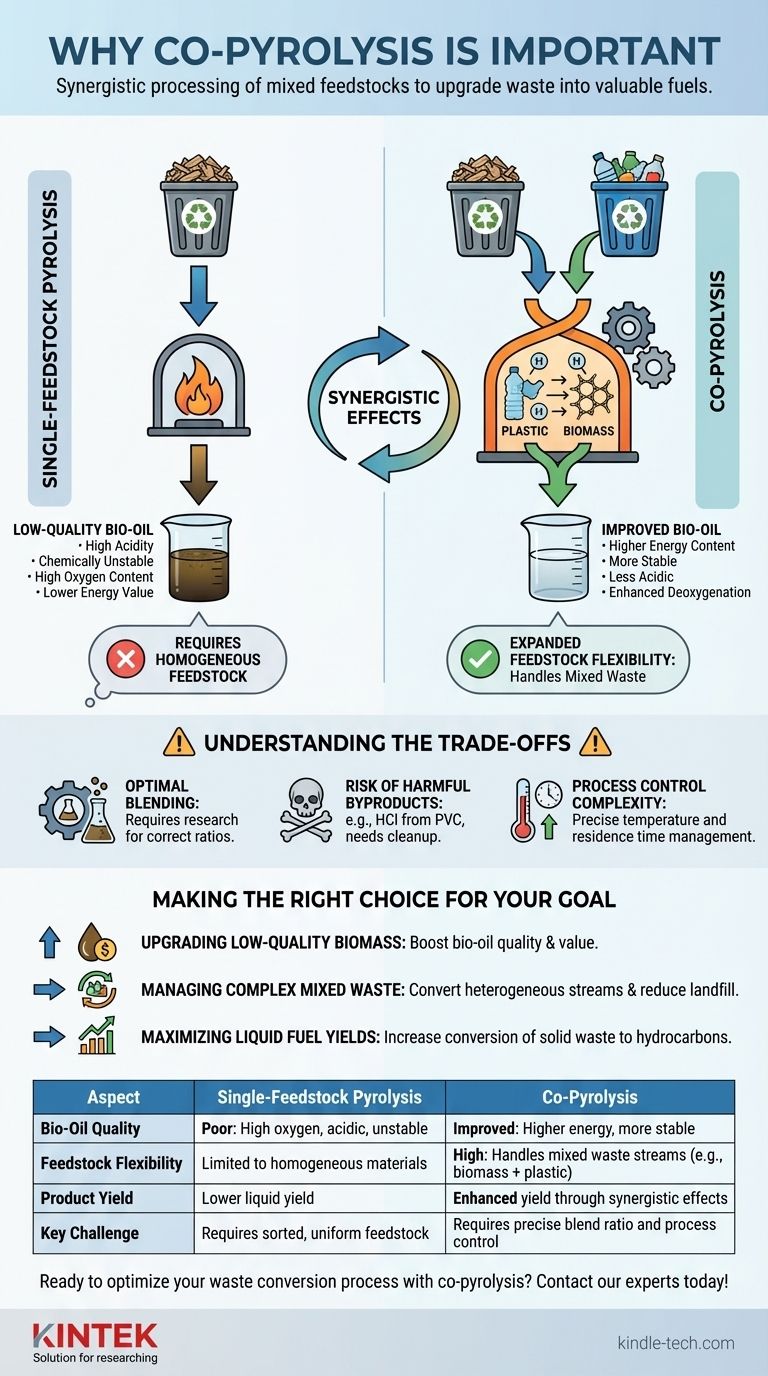

En esencia, la copirólisis es importante porque resuelve los problemas de la pirólisis estándar. Al procesar dos o más materiales diferentes juntos, como biomasa y plástico, crea efectos sinérgicos que mejoran la calidad del bioaceite final, aumentan el rendimiento de productos valiosos y permiten la conversión eficiente de corrientes de residuos complejas que son difíciles de procesar por separado.

La copirólisis no se trata solo de procesar más residuos; se trata de utilizar las propiedades químicas de un material residual para mejorar estratégicamente otro durante el proceso térmico, convirtiendo materias primas de bajo valor en combustibles y productos químicos de mayor valor.

Las limitaciones de la pirólisis con una sola materia prima

La pirólisis es la descomposición térmica de material orgánico en ausencia de oxígeno. Como tecnología, se ha utilizado durante siglos para producir productos como el carbón vegetal a partir de la madera. Sin embargo, cuando se aplica a corrientes de residuos modernas, el procesamiento de un solo tipo de materia prima presenta desafíos significativos.

El problema del bioaceite de baja calidad

Cuando se piróliza biomasa (como madera o residuos agrícolas) sola, el combustible líquido resultante, conocido como bioaceite, a menudo es de mala calidad. Tiende a ser altamente ácido, químicamente inestable y tiene un alto contenido de oxígeno, lo que reduce su valor energético.

El requisito de homogeneidad de la materia prima

La pirólisis estándar funciona mejor con una materia prima uniforme y predecible. Este es un inconveniente importante cuando se trata de residuos del mundo real, como los residuos sólidos municipales, que son una mezcla altamente heterogénea de papel, plástico, alimentos y otros materiales.

Cómo la copirólisis crea sinergia

La copirólisis supera estas limitaciones al mezclar intencionalmente diferentes materias primas para crear interacciones químicas beneficiosas dentro del reactor. El ejemplo más común es la copirólisis de biomasa y plásticos.

Mejora de la calidad del combustible

Los plásticos son ricos en hidrógeno y tienen un alto poder calorífico. Cuando se copirólizan con biomasa, el hidrógeno del plástico en descomposición actúa como un "donante". Esto ayuda a eliminar el oxígeno de los compuestos derivados de la biomasa, un proceso llamado desoxigenación.

El resultado es un bioaceite más estable, menos ácido y con un mayor contenido energético, lo que lo convierte en un mejor candidato para su mejora en combustibles para el transporte.

Mejora de los rendimientos de los productos

Las interacciones entre las diferentes materias primas pueden tener un efecto catalítico. Los radicales y compuestos producidos por un material pueden influir en la vía de descomposición del otro, a menudo conduciendo a un mayor rendimiento de los productos líquidos (bioaceite) o gaseosos deseados de lo que se lograría pirólizando cada material por separado y mezclando los resultados.

Ampliación de la flexibilidad de la materia prima

La copirólisis proporciona una solución técnica robusta para la conversión de corrientes de residuos mixtos. Elimina la necesidad de procesos de clasificación costosos y, a menudo, imperfectos, lo que permite a las instalaciones procesar directamente plásticos mixtos o mezclas de biomasa y plástico, lo que refleja más fielmente la composición de los residuos del mundo real.

Comprender las compensaciones

Aunque es potente, la copirólisis introduce su propio conjunto de complejidades que requieren una gestión cuidadosa. No es una solución universalmente simple.

El desafío de la mezcla óptima

Los efectos sinérgicos dependen en gran medida de la proporción de la mezcla. Una proporción incorrecta de biomasa a plástico puede no producir los beneficios deseados o incluso conducir a productos de menor calidad. Encontrar la mezcla óptima requiere una investigación significativa y control del proceso.

Riesgo de subproductos nocivos

La coprocesamiento de ciertos materiales puede generar compuestos indeseables o tóxicos. Por ejemplo, la pirólisis de plásticos que contienen cloro (como el PVC) puede producir ácido clorhídrico (HCl) corrosivo o dioxinas tóxicas, que requieren sistemas de limpieza posteriores adicionales.

Complejidad del control del proceso

Diferentes materiales se descomponen a diferentes temperaturas y velocidades. La gestión de un reactor de copirólisis requiere un control preciso de la temperatura y el tiempo de residencia para garantizar que ambas materias primas se conviertan de manera eficiente sin comprometer el proceso.

Tomar la decisión correcta para su objetivo

La copirólisis debe verse como una herramienta estratégica para ser implementada cuando sus beneficios específicos se alineen con su objetivo principal.

- Si su enfoque principal es mejorar la biomasa de baja calidad: La copirólisis con una materia prima rica en hidrógeno como el plástico es uno de los métodos más efectivos para mejorar la calidad y el valor del bioaceite.

- Si su enfoque principal es gestionar residuos mixtos complejos: La copirólisis ofrece una poderosa vía para convertir corrientes heterogéneas, como los residuos sólidos municipales, en productos valiosos mientras se reduce el volumen de vertederos.

- Si su enfoque principal es maximizar los rendimientos de combustible líquido: Los efectos sinérgicos de la copirólisis pueden aumentar la conversión de residuos sólidos en hidrocarburos líquidos valiosos, impulsando la eficiencia general del proceso.

En última instancia, la copirólisis transforma el desafío de la heterogeneidad de los residuos en una oportunidad para la ventaja química.

Tabla de resumen:

| Aspecto | Pirólisis con una sola materia prima | Copirólisis |

|---|---|---|

| Calidad del bioaceite | Pobre: Alto contenido de oxígeno, ácido, inestable | Mejorada: Mayor energía, más estable |

| Flexibilidad de la materia prima | Limitada a materiales homogéneos | Alta: Maneja corrientes de residuos mixtos (ej. biomasa + plástico) |

| Rendimiento del producto | Menor rendimiento líquido | Rendimiento mejorado a través de efectos sinérgicos |

| Desafío clave | Requiere materia prima clasificada y uniforme | Requiere proporción de mezcla precisa y control del proceso |

¿Listo para optimizar su proceso de conversión de residuos con copirólisis? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que esté explorando proporciones de mezcla óptimas o escalando el procesamiento de residuos mixtos, nuestras soluciones le ayudan a lograr biocombustibles de mayor calidad y mayor eficiencia. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de innovación en pirólisis de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso