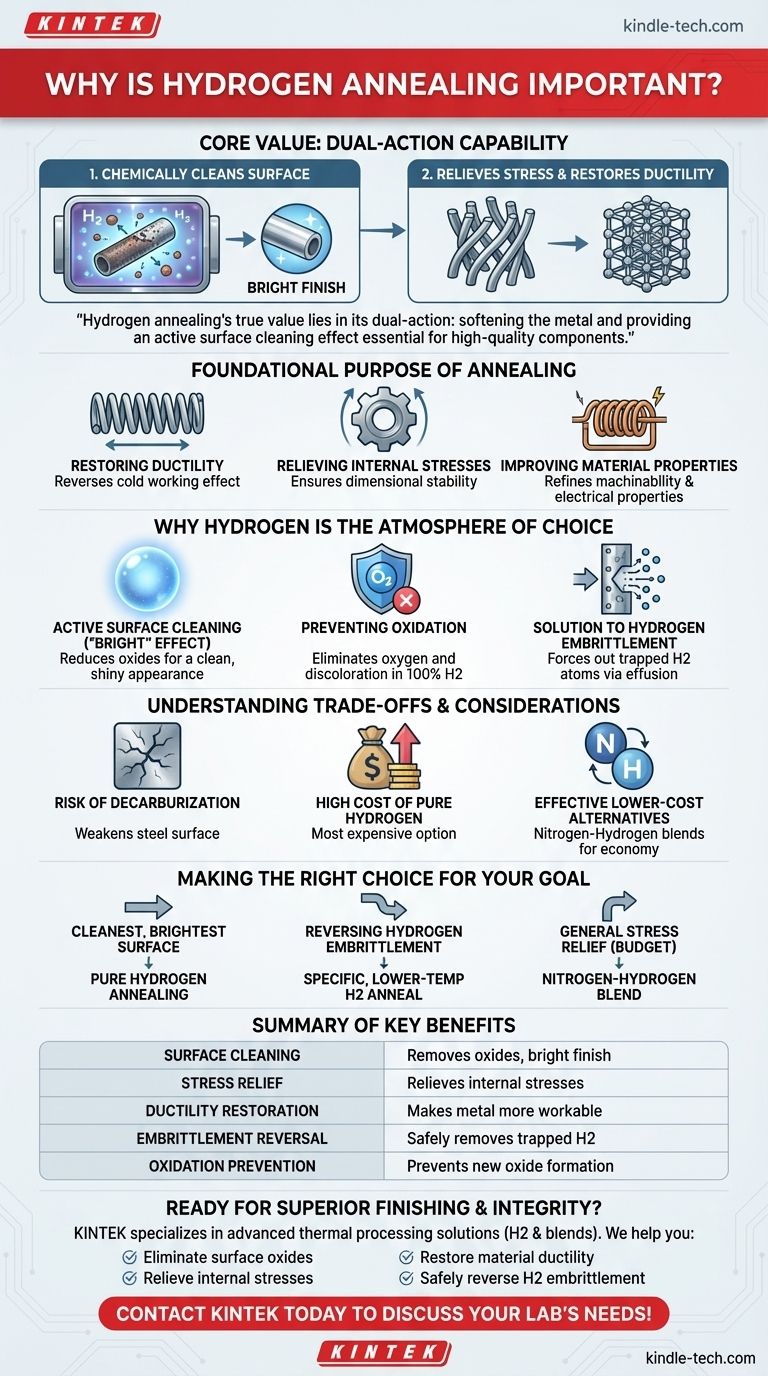

En esencia, el recocido con hidrógeno es importante porque es un tratamiento térmico altamente efectivo que aprovecha una atmósfera de hidrógeno puro para lograr dos objetivos críticos: limpia químicamente la superficie del metal eliminando los óxidos y previene la formación de nueva oxidación. Esto da como resultado un acabado "brillante" y limpio mientras alivia simultáneamente las tensiones internas y restaura la ductilidad del material para un procesamiento posterior.

El verdadero valor del recocido con hidrógeno reside en su capacidad de doble acción. No solo ablanda el metal y lo hace más trabajable, que es el objetivo de todo recocido, sino que también proporciona un efecto activo de limpieza superficial que es esencial para componentes de alta calidad, especialmente después de procesos como la soldadura, el recubrimiento o el trabajo en frío.

El Propósito Fundamental del Recocido

Antes de centrarnos en el elemento hidrógeno, es crucial comprender lo que cualquier proceso de recocido está diseñado para lograr. Es un paso fundamental en metalurgia utilizado para refinar las propiedades de un material.

Restauración de la Ductilidad

Cuando el metal se dobla, estira o comprime, un proceso conocido como trabajo en frío, se vuelve más duro pero también más quebradizo. El recocido revierte este efecto, restaurando la ductilidad del material (su capacidad para deformarse sin romperse), lo que permite un procesamiento adicional sin riesgo de agrietamiento.

Alivio de las Tensiones Internas

Procesos como el rectificado, el mecanizado o la soldadura inducen tensiones mecánicas significativas dentro de un material. Si no se tratan, estas tensiones pueden hacer que la pieza se distorsione o se deforme durante tratamientos posteriores a alta temperatura o en su aplicación final. El recocido libera estas tensiones internas, asegurando la estabilidad dimensional.

Mejora de las Propiedades del Material

Más allá de la tensión y la ductilidad, el recocido se puede utilizar para refinar otras características. Puede mejorar la maquinabilidad de un material, facilitando su corte, y en algunas aplicaciones, se utiliza específicamente para mejorar las propiedades eléctricas de un material.

Por Qué el Hidrógeno es la Atmósfera de Elección

Utilizar una atmósfera controlada es lo que eleva el recocido estándar. El hidrógeno se elige por sus propiedades químicas únicas y potentes, que van mucho más allá de simplemente proteger el material del aire.

Limpieza Activa de Superficies (El Efecto "Brillante")

El hidrógeno es un gas reductor muy potente. Esto significa que reacciona activamente y elimina los óxidos que ya están presentes en la superficie del metal. Esta "limpieza superficial" es lo que produce un aspecto limpio, sin cascarilla y brillante, lo que le da al proceso el nombre de recocido brillante.

Prevención de la Oxidación y la Decoloración

Calentar el metal en presencia de oxígeno provoca oxidación, lo que lleva a la decoloración y a la formación de cascarilla superficial. Al realizar el tratamiento térmico en una atmósfera de hidrógeno al 100%, se elimina el oxígeno y se previene completamente la formación de nuevos óxidos.

Una Solución Sorprendente para la Fragilización por Hidrógeno

Paradójicamente, aunque los átomos de hidrógeno atrapados son la causa de la fragilización por hidrógeno, una condición en la que el metal se vuelve quebradizo, el recocido con hidrógeno es también la solución. Al calentar el material a una temperatura relativamente baja (200-300 °C) durante varias horas, el hidrógeno atrapado se expulsa por efusión. Este es un paso crítico inmediatamente después de soldar o galvanizar, procesos conocidos por introducir hidrógeno en el material.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el recocido con hidrógeno es un proceso especializado con desafíos específicos que deben gestionarse para una aplicación exitosa.

El Riesgo de Descarburación en el Acero

El hidrógeno puede reaccionar con el carbono en las piezas de acero, un proceso conocido como descarburación. Esto puede debilitar la superficie del acero, por lo que se requiere un control cuidadoso del proceso y precauciones para evitar dañar la integridad del material.

El Alto Costo del Hidrógeno Puro

Una atmósfera de hidrógeno al 100% es la opción más cara para el recocido en atmósfera controlada. Este costo debe justificarse por la necesidad del acabado superficial superior y las propiedades de limpieza que proporciona.

Alternativas de Bajo Costo Efectivas

Para aplicaciones donde no se requiere el acabado más brillante absoluto, las mezclas de nitrógeno e hidrógeno ofrecen una alternativa efectiva y más económica. Estas mezclas aún proporcionan una excelente protección contra la oxidación y pueden ofrecer muchos de los beneficios del hidrógeno puro a un costo operativo menor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de recocido correcto depende enteramente de la condición del material y del resultado deseado para la pieza final.

- Si su enfoque principal es lograr la superficie más limpia y brillante posible: El recocido con hidrógeno puro es la opción superior debido a sus propiedades activas de reducción de óxidos.

- Si su enfoque principal es revertir la fragilización por hidrógeno después de soldar o platear: Un recocido con hidrógeno específico y a menor temperatura es el método prescrito para eliminar los átomos de hidrógeno atrapados.

- Si su enfoque principal es el alivio general de tensiones con una restricción presupuestaria: Una mezcla de nitrógeno e hidrógeno a menudo proporciona una prevención de oxidación suficiente y es una solución más rentable.

En última instancia, elegir el tratamiento atmosférico correcto es una decisión crítica para garantizar tanto la calidad estética como la integridad estructural de su componente final.

Tabla Resumen:

| Beneficio Clave | Cómo Ayuda el Recocido con Hidrógeno |

|---|---|

| Limpieza de Superficie | Elimina los óxidos existentes, creando un acabado brillante y sin cascarilla. |

| Alivio de Tensión | Alivia las tensiones internas por soldadura o trabajo en frío. |

| Restauración de la Ductilidad | Hace que el metal sea más trabajable para un procesamiento posterior. |

| Reversión de la Fragilización por Hidrógeno | Elimina de forma segura los átomos de hidrógeno atrapados después de soldar o platear. |

| Prevención de la Oxidación | La atmósfera de hidrógeno puro previene la formación de nuevos óxidos durante el calentamiento. |

¿Listo para lograr un acabado de metal y una integridad de componentes superiores?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico, incluidos hornos de recocido con hidrógeno y sistemas de atmósfera controlada. Ya sea que necesite el acabado brillante y libre de óxidos del recocido con hidrógeno puro o el rendimiento rentable de las mezclas de nitrógeno-hidrógeno, nuestro equipo de laboratorio está diseñado para satisfacer las demandas precisas de su laboratorio o instalación de producción.

Le ayudamos a:

- Eliminar los óxidos superficiales y prevenir la decoloración.

- Aliviar las tensiones internas para la estabilidad dimensional.

- Restaurar la ductilidad del material para un procesamiento posterior.

- Revertir de forma segura la fragilización por hidrógeno en componentes críticos.

Permita que nuestros expertos le ayuden a seleccionar el proceso de recocido adecuado para sus objetivos. ¡Contacte a KINTEK hoy mismo para discutir las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la función de un horno de atmósfera a alta temperatura en la preparación de biocarbón? Ingeniería de Adsorbentes Eficaces

- ¿Cuál es el propósito principal de introducir una atmósfera protectora de Argón (Ar) de alta pureza durante la boruración? Guía de Expertos

- ¿Cuál es el propósito de un sistema de control de atmósfera en la torrrefacción? Asegurando entornos inertes para el éxito de la biomasa

- ¿Por qué el control de la atmósfera es fundamental para el tratamiento térmico del aluminio? Prevención de la fragilización por hidrógeno y defectos superficiales

- ¿Qué gases se utilizan en el recocido? Seleccione la atmósfera adecuada para su metal

- ¿Por qué se requiere un horno de atmósfera de alta temperatura con ambiente de hidrógeno para las membranas de fibra hueca de cobre?

- ¿Cuál es la función específica de un horno de atmósfera tubular en la síntesis de nanotungsteno? Optimice su producción de polvo

- ¿Cuál es el propósito de proporcionar un ambiente de argón en un horno de atmósfera? Garantizar la pureza del acero 20Cr-25Ni-Nb