La importancia fundamental del endurecimiento del acero es aumentar drásticamente su dureza y resistencia mediante un proceso de tratamiento térmico controlado. Esta transformación permite que un metal relativamente común se desempeñe en aplicaciones altamente exigentes donde de otro modo fallaría.

La razón principal para endurecer el acero no es simplemente hacerlo "duro", sino diseñar con precisión sus propiedades mecánicas. Es un proceso crítico para crear componentes que puedan soportar tensiones intensas, resistir el desgaste y mantener su integridad estructural en condiciones extremas.

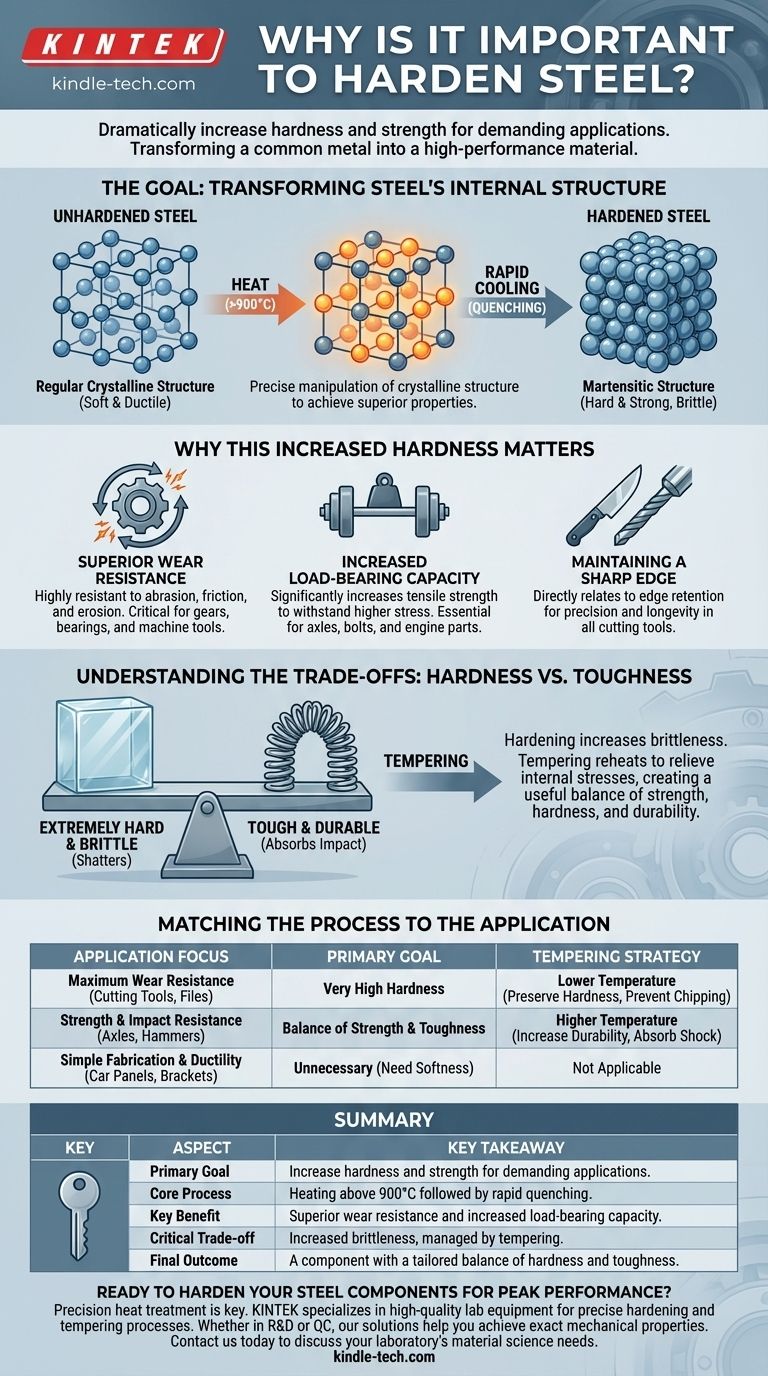

El objetivo: transformar la estructura interna del acero

El endurecimiento es una manipulación deliberada de la estructura cristalina del acero para lograr características de rendimiento superiores.

El mecanismo básico

El proceso implica calentar el acero a una temperatura muy alta, típicamente por encima de los 900°C. Esto altera su disposición atómica interna.

Luego se enfría rápidamente, o templa, en un medio como aceite, agua o gas. Este enfriamiento rápido congela una estructura cristalina muy dura, fuerte pero quebradiza en su lugar.

Las propiedades resultantes

Esta transformación produce un material que es significativamente más duro y fuerte que su estado original sin tratar. Esta nueva estructura puede resistir mejor la deformación y la abrasión superficial.

Por qué esta mayor dureza es importante

Las propiedades mejoradas obtenidas del endurecimiento son esenciales para innumerables aplicaciones industriales y comerciales.

Resistencia superior al desgaste

Una superficie endurecida es altamente resistente a la abrasión, la fricción y la erosión. Esto es fundamental para componentes que están en contacto constante con otras piezas, como engranajes, cojinetes y herramientas de máquina.

Mayor capacidad de carga

El endurecimiento aumenta significativamente la resistencia a la tracción del acero, que es su capacidad para soportar fuerzas de tracción sin romperse. Esto permite que componentes como ejes, pernos estructurales y piezas de motor soporten tensiones mucho mayores.

Mantener un filo afilado

Para cualquier herramienta de corte, desde un simple cuchillo hasta una broca industrial, la dureza está directamente relacionada con la retención del filo. Un filo endurecido se mantendrá afilado mucho más tiempo que uno sin endurecer, lo que garantiza precisión y longevidad.

Comprender las compensaciones: el problema de la fragilidad

El endurecimiento es un proceso potente, pero conlleva una compensación crítica que debe gestionarse.

Dureza vs. Tenacidad

El mismo proceso que hace que el acero sea extremadamente duro también lo hace muy frágil. Una pieza de acero completamente endurecida puede ser tan frágil como el vidrio, rompiéndose bajo un impacto fuerte en lugar de doblarse.

El papel del revenido

Para resolver este problema, el acero endurecido casi siempre se somete a un segundo tratamiento térmico llamado revenido. Esto implica recalentar la pieza a una temperatura más baja para aliviar las tensiones internas.

El revenido reduce parte de la dureza máxima pero, fundamentalmente, aumenta drásticamente la tenacidad del acero, su capacidad para absorber impactos sin fracturarse. Esto crea un producto final con un equilibrio útil de resistencia, dureza y durabilidad.

Adaptar el proceso a la aplicación

La decisión de endurecer el acero y cómo revenido depende enteramente del propósito final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y retención del filo (por ejemplo, herramientas de corte, limas): El objetivo es una dureza muy alta, por lo que el revenido se realizará a una temperatura más baja para preservar la mayor dureza posible mientras se elimina la fragilidad suficiente para evitar el astillado.

- Si su enfoque principal es la resistencia y la resistencia al impacto (por ejemplo, ejes, martillos, componentes estructurales): El objetivo es un equilibrio de resistencia y tenacidad, lo que requiere una temperatura de revenido más alta para que la pieza sea lo suficientemente duradera como para soportar cargas de choque.

- Si su enfoque principal es la fabricación simple y la ductilidad (por ejemplo, paneles de carrocería de automóviles, soportes básicos): El endurecimiento es innecesario y perjudicial, ya que el material debe ser lo suficientemente blando para ser fácilmente formado y no está sujeto a altas tensiones o desgaste.

En última instancia, el endurecimiento permite a los ingenieros convertir un material estándar en un componente de alto rendimiento adaptado para un trabajo específico y exigente.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Objetivo principal | Aumentar la dureza y la resistencia para aplicaciones exigentes. |

| Proceso central | Calentamiento por encima de 900°C seguido de un enfriamiento rápido. |

| Beneficio clave | Resistencia superior al desgaste y mayor capacidad de carga. |

| Compensación crítica | Mayor fragilidad, que se gestiona mediante el revenido. |

| Resultado final | Un componente con un equilibrio adaptado de dureza y tenacidad. |

¿Listo para endurecer sus componentes de acero para un rendimiento máximo?

El tratamiento térmico de precisión es clave para liberar todo el potencial de sus piezas de acero. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos precisos de endurecimiento y revenido. Ya sea que esté en I+D o control de calidad, nuestras soluciones lo ayudan a lograr las propiedades mecánicas exactas que su aplicación exige.

Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de ciencia de materiales y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cómo podría el aumento del uso de la pirólisis afectar al medio ambiente? Desbloquear una economía circular o arriesgarse a la contaminación

- ¿Cómo afecta la sinterización al tamaño de grano? Controle la microestructura para obtener materiales más resistentes

- ¿Cuál es el uso de un horno de alta temperatura? Transforme materiales con calor de precisión

- ¿Cuál es la temperatura para la sinterización de metales? Una guía de la regla del 0.6 Tm y factores clave

- ¿Por qué la evaporación necesita presión de vacío? Obtenga un control preciso para los procesos de su laboratorio

- ¿Qué máquina se utiliza para la soldadura fuerte (brazing)? Elija el método de calentamiento adecuado para su aplicación

- ¿Qué papel juega un horno de recocido al vacío de laboratorio en el tratamiento de HEA? Garantiza la pureza y la estabilidad de la fase