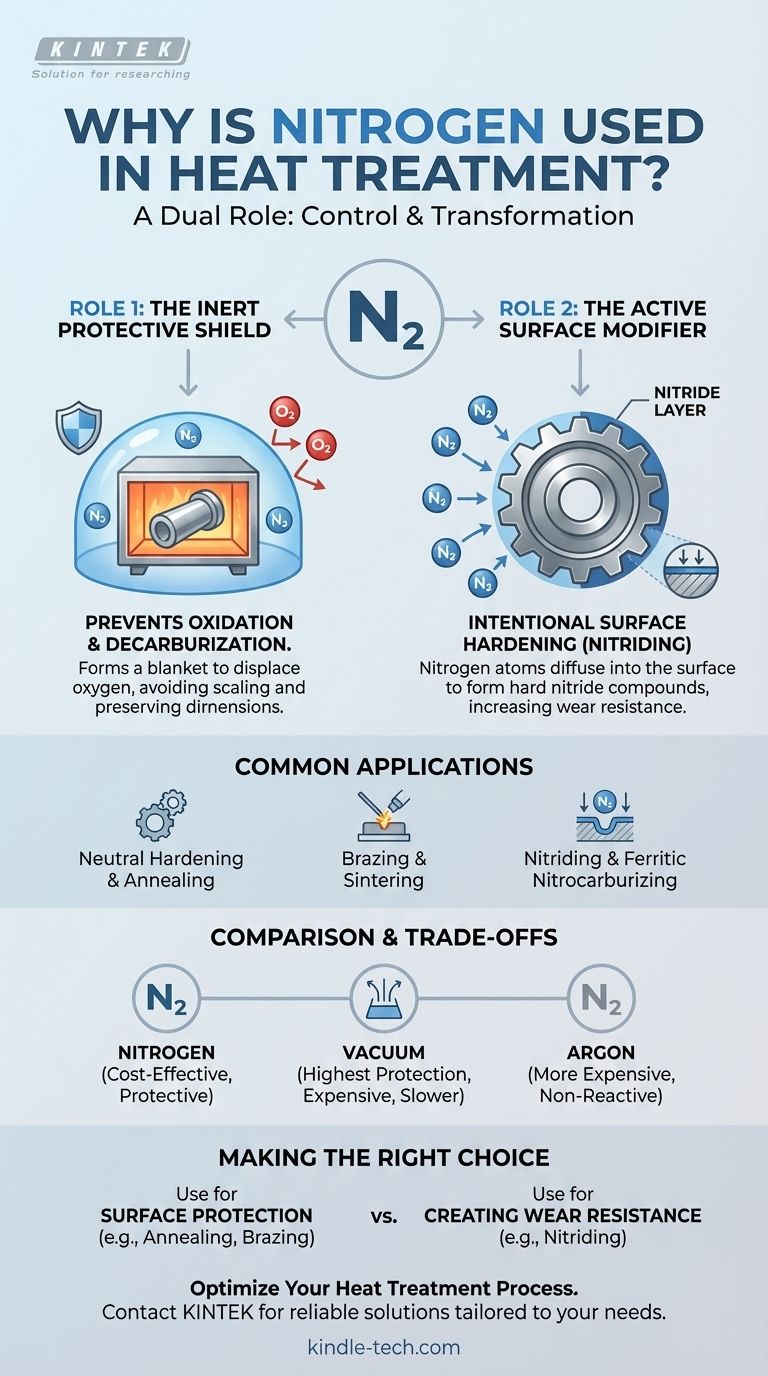

En esencia, el papel del nitrógeno en el tratamiento térmico es de control. Se utiliza para dos propósitos distintos y casi opuestos. Primero, como gas inerte, crea una atmósfera protectora que protege el metal del oxígeno y otros elementos reactivos a altas temperaturas, previniendo efectos no deseados como la formación de cascarilla y la descarburización. Segundo, como agente químico activo, se utiliza en procesos como la nitruración para difundirse intencionalmente en la superficie de un metal, formando una capa dura y resistente al desgaste.

En el entorno de alta temperatura de un horno, el metal es muy vulnerable a reacciones químicas no deseadas. El nitrógeno proporciona una solución versátil y rentable, permitiendo a los operadores prevenir completamente estas reacciones o forzar una reacción específica y beneficiosa para el endurecimiento superficial.

La doble naturaleza del nitrógeno en el tratamiento térmico

Para comprender por qué el nitrógeno se utiliza tan ampliamente, primero debe reconocer sus dos funciones principales. Puede ser un escudo pasivo o un ingrediente activo, dependiendo de los parámetros del proceso.

Función 1: El escudo protector inerte

A las altas temperaturas requeridas para el tratamiento térmico, el acero y otros metales reaccionan fácilmente con el oxígeno del aire. Este proceso, llamado oxidación, forma una capa quebradiza de cascarilla en la superficie.

Esta oxidación puede arruinar el acabado superficial de una pieza, alterar sus dimensiones precisas y comprometer sus propiedades metalúrgicas.

Al inundar el horno con nitrógeno, se desplaza el oxígeno. Dado que el gas nitrógeno (N₂) es relativamente inerte (no reactivo) bajo muchas condiciones de tratamiento térmico, forma una manta protectora alrededor de la pieza de trabajo, evitando que ocurran estas reacciones no deseadas.

Función 2: El modificador superficial activo

En una aplicación completamente diferente, el nitrógeno se utiliza como agente activo para el endurecimiento superficial en un proceso llamado nitruración.

Aquí, las condiciones se establecen intencionalmente para que los átomos de nitrógeno se liberen y se difundan directamente en la superficie del acero.

Estos átomos de nitrógeno se combinan con el hierro y otros elementos de aleación para formar compuestos de nitruro extremadamente duros. Esto crea una "capa" dura y resistente al desgaste en la superficie del componente, mientras que el núcleo permanece tenaz y dúctil.

Aplicaciones y procesos comunes

La doble naturaleza del nitrógeno lo hace esencial para una amplia gama de aplicaciones de tratamiento térmico.

Endurecimiento neutro y recocido

En procesos como el endurecimiento neutro, el recocido o la liberación de tensiones, el objetivo es alterar las propiedades generales del metal sin cambiar su química superficial.

Una atmósfera de nitrógeno es ideal para esto. Previene tanto la oxidación (adición de oxígeno) como la descarburización (pérdida de carbono), asegurando que la superficie de la pieza permanezca limpia y su composición sin cambios.

Soldadura fuerte y sinterización

Para la soldadura fuerte (unión de metales con un material de aporte) y la sinterización (fusión de polvos metálicos), el nitrógeno a menudo sirve como gas portador.

Proporciona una atmósfera protectora base mientras transporta cantidades menores de gases activos, como el hidrógeno, que ayudan a limpiar las superficies metálicas y promueven la unión adecuada.

Nitruración y nitrocarburización ferrítica

Estos son los procesos principales en los que el nitrógeno se utiliza como elemento activo. Al controlar con precisión la temperatura y la composición de la atmósfera, los fabricantes pueden lograr una superficie muy dura con una excelente resistencia al desgaste y la corrosión.

Esto es muy deseable para componentes como engranajes, cigüeñales y herramientas que experimentan fricción y desgaste significativos.

Comprender las compensaciones

Aunque el nitrógeno es un caballo de batalla versátil, no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Nitrógeno frente a otras atmósferas

En comparación con el simple uso de aire, una atmósfera de nitrógeno añade coste pero proporciona una protección crítica contra la oxidación.

En comparación con el vacío, el nitrógeno es generalmente más barato y permite ciclos de procesamiento más rápidos. Sin embargo, el vacío proporciona el mayor nivel de protección y es necesario para metales extremadamente reactivos como el titanio o el niobio.

En comparación con otros gases inertes como el argón, el nitrógeno es mucho más económico. El argón solo se utiliza cuando existe el riesgo de que el nitrógeno reaccione con el metal específico que se está tratando, incluso en un papel protector.

El riesgo de nitruración no deseada

Incluso cuando se utiliza como atmósfera "protectora", el nitrógeno a veces puede volverse reactivo a temperaturas muy altas, especialmente con ciertos aceros inoxidables de alto cromo.

Esto puede provocar una nitruración no intencionada, lo que puede causar fragilización superficial u otros efectos negativos. Por eso, el control preciso mediante microprocesador de la temperatura y el flujo de gas es fundamental en los hornos modernos para garantizar que el nitrógeno se comporte según lo previsto.

Tomar la decisión correcta para su aplicación

Su decisión de usar nitrógeno y cómo lo usa depende completamente de si necesita proteger la superficie o cambiarla fundamentalmente.

- Si su enfoque principal es la protección y limpieza de la superficie: Utilice una atmósfera de nitrógeno de alta pureza para desplazar el oxígeno durante procesos como el recocido, el endurecimiento neutro o la soldadura fuerte.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste: Utilice un proceso de nitruración donde una atmósfera rica en nitrógeno está diseñada específicamente para reaccionar con la superficie del acero.

- Si su enfoque principal es la rentabilidad para la protección de uso general: El nitrógeno es casi siempre la opción más económica y eficaz frente a un vacío completo o gases inertes más caros como el argón.

Al comprender las capacidades duales del nitrógeno, puede aprovecharlo como una herramienta precisa para lograr resultados consistentes y de alta calidad en sus operaciones de tratamiento térmico.

Tabla de resumen:

| Función del nitrógeno | Función principal | Procesos clave |

|---|---|---|

| Escudo inerte | Previene la oxidación y la descarburización | Endurecimiento neutro, recocido, soldadura fuerte |

| Agente activo | Crea una superficie dura y resistente al desgaste | Nitruración, nitrocarburización ferrítica |

¿Listo para optimizar su proceso de tratamiento térmico con nitrógeno?

Ya sea que necesite proteger sus piezas metálicas de la oxidación durante el recocido o crear una superficie dura y resistente al desgaste mediante nitruración, KINTEK tiene la experiencia y el equipo para ayudarle. Como especialistas en equipos de laboratorio y consumibles, ofrecemos soluciones fiables adaptadas a las necesidades específicas de tratamiento térmico de su laboratorio.

Contáctenos hoy mismo para analizar cómo nuestros sistemas de atmósfera de nitrógeno pueden mejorar sus resultados, aumentar la eficiencia y garantizar resultados consistentes y de alta calidad para sus componentes críticos.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el recocido con nitrógeno en metalurgia?

- ¿Qué es la atmósfera de un horno? Una guía para controlar su proceso térmico

- ¿Qué son las propiedades inertes? La clave para una estabilidad y control predecibles en sus procesos

- ¿Por qué se requiere un horno de atmósfera para los recubrimientos de LLZTO sobre NCM523? Lograr un control preciso de los óxidos

- ¿Qué ayuda a aliviar la atmósfera controlada? Extender la vida útil del grano y eliminar el deterioro

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Cuál es el propósito de usar un horno de calentamiento a alta temperatura con protección atmosférica? Proteja sus compuestos

- ¿Cómo se crea una atmósfera inerte en un horno? Una guía de 2 pasos para prevenir la oxidación