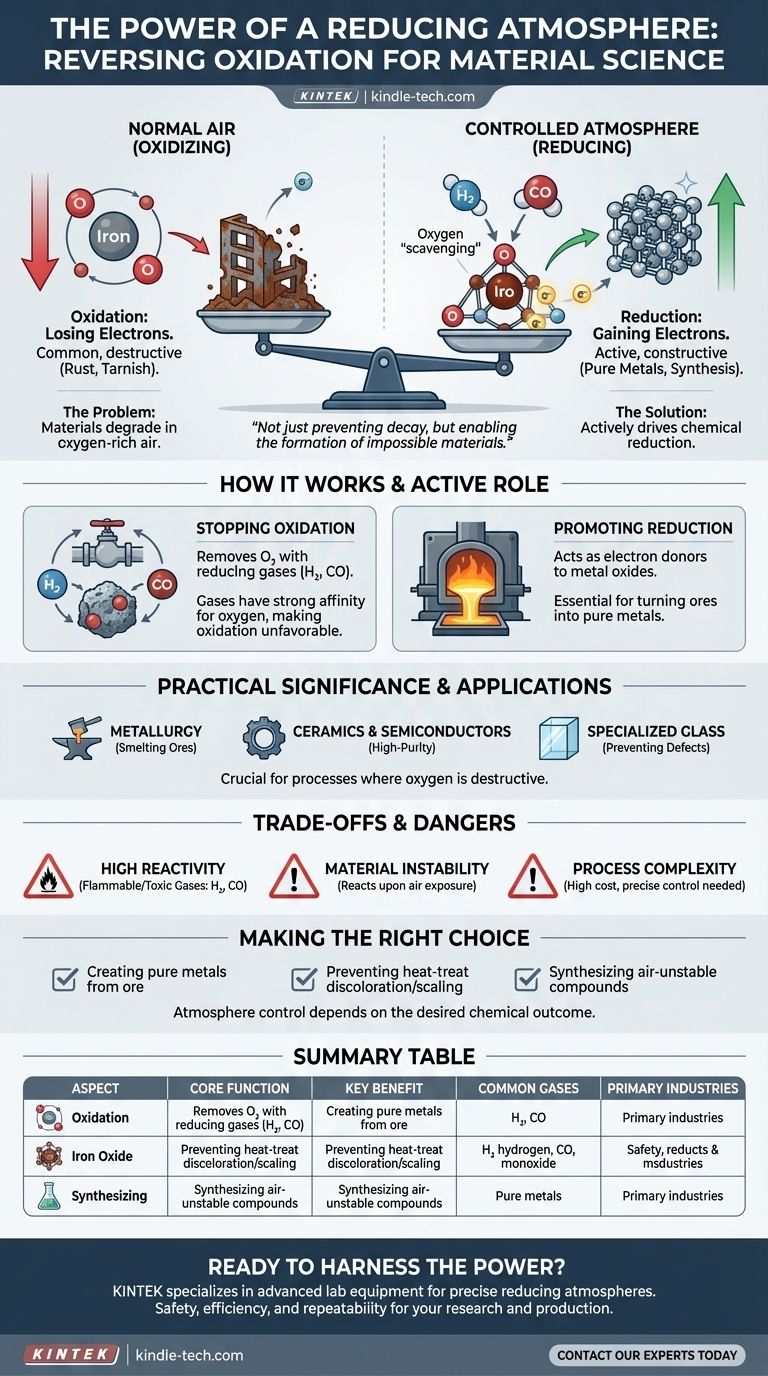

Una atmósfera reductora es significativa porque revierte fundamentalmente el proceso común de oxidación. En lugar de permitir que los materiales se oxiden, empañen o quemen al reaccionar con el oxígeno, este ambiente pobre en oxígeno promueve activamente la reducción química, un proceso crítico para crear metales puros y compuestos químicos específicos.

La verdadera importancia de una atmósfera reductora radica en su capacidad para impulsar activamente las reacciones químicas en una dirección opuesta a lo que ocurre en nuestro aire normal y rico en oxígeno. No se trata solo de prevenir la descomposición como el óxido; se trata de permitir la formación de materiales que de otro modo serían imposibles de crear.

El Principio Fundamental: Prevención de la Oxidación

La oxidación es una de las reacciones químicas más comunes, pero en muchos procesos industriales y científicos, es una fuerza destructiva que debe eliminarse.

¿Qué es la Oxidación?

La oxidación es un proceso químico en el que una sustancia pierde electrones. Aunque puede ocurrir con otros elementos, esta reacción involucra más famosamente al oxígeno, que es altamente reactivo.

El ejemplo más intuitivo de oxidación es el óxido. Cuando el hierro se expone al oxígeno y al agua, se oxida, formando óxido de hierro y perdiendo su integridad estructural.

Cómo una Atmósfera Reductora Detiene la Oxidación

Una atmósfera reductora contrarresta directamente este proceso eliminando el oxígeno y, a menudo, introduciendo gases reductores específicos, como hidrógeno (H₂) o monóxido de carbono (CO).

Estos gases tienen una fuerte afinidad por los átomos de oxígeno, eliminando eficazmente cualquier átomo presente y creando un ambiente donde las reacciones de oxidación son químicamente desfavorables.

El Papel Activo: Promoción de la Reducción

Una atmósfera reductora no es meramente pasiva; es un entorno químico activo que facilita lo opuesto a la oxidación.

Comprendiendo la Reducción Química

La reducción es el proceso en el que un átomo gana electrones, disminuyendo su estado de oxidación. En este entorno, los gases reductores actúan como donantes de electrones.

Este proceso es esencial para convertir los minerales metálicos, que a menudo son óxidos metálicos, de nuevo en sus formas metálicas puras.

Importancia Práctica en la Industria

En metalurgia, los hornos se llenan con una atmósfera reductora para fundir el mineral. Por ejemplo, el monóxido de carbono se utiliza para eliminar los átomos de oxígeno del mineral de hierro (óxido de hierro), dejando atrás hierro puro y fundido.

Este principio también es crítico en la fabricación de cerámicas de alta pureza, semiconductores y vidrios especializados, donde incluso una oxidación mínima arruinaría las propiedades del producto final.

Comprendiendo los Compromisos y Peligros

Aunque poderosa, la creación y el trabajo con una atmósfera reductora presentan desafíos significativos y requieren un control preciso.

Alta Reactividad y Peligros

Los gases utilizados para crear una atmósfera reductora, como el hidrógeno y el monóxido de carbono, suelen ser altamente inflamables, explosivos o tóxicos. Su manejo requiere equipos especializados y estrictos protocolos de seguridad.

Inestabilidad del Material

Los materiales sintetizados o tratados en un ambiente reductor pueden ser perfectamente estables dentro de esa atmósfera, pero pueden volverse altamente inestables o reactivos una vez expuestos al aire normal y rico en oxígeno.

Complejidad y Costo del Proceso

Mantener una composición gaseosa específica, especialmente a altas temperaturas en un horno industrial, es un desafío de ingeniería complejo. Esto añade un costo significativo y una complejidad operativa en comparación con los procesos que pueden ejecutarse al aire libre.

Tomando la Decisión Correcta para su Objetivo

Controlar una atmósfera es una herramienta, y su uso depende completamente del resultado químico deseado.

- Si su enfoque principal es crear metales puros a partir de mineral: Una atmósfera reductora no solo es beneficiosa; es el requisito fundamental para el proceso de fundición.

- Si su enfoque principal es prevenir la decoloración o la formación de incrustaciones por tratamiento térmico en metales: Es necesaria una atmósfera reductora o inerte para proteger el acabado superficial y las propiedades del material.

- Si su enfoque principal es sintetizar compuestos inestables en el aire: Una atmósfera reductora controlada permite reacciones químicas que de otro modo fallarían inmediatamente debido a la oxidación.

En última instancia, dominar el cambio de un ambiente oxidante a uno reductor proporciona un control preciso sobre el destino químico, lo que nos permite forjar materiales y descubrir procesos imposibles en el mundo fuera del laboratorio.

Tabla Resumen:

| Aspecto | Importancia de una Atmósfera Reductora |

|---|---|

| Función Principal | Invierte la oxidación eliminando el oxígeno y promoviendo la reducción química. |

| Beneficio Clave | Permite la producción de metales puros a partir de minerales y protege los materiales del deslustre. |

| Gases Comunes Utilizados | Hidrógeno (H₂), Monóxido de Carbono (CO). |

| Industrias Principales | Metalurgia, Cerámica, Semiconductores y Fabricación de Vidrios Especializados. |

| Principal Desafío | Requiere el manejo de gases inflamables/explosivos y un control ambiental preciso. |

¿Listo para aprovechar el poder de una atmósfera controlada en su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para crear y gestionar atmósferas reductoras precisas para su investigación y producción. Ya sea que esté fundiendo metales, desarrollando cerámicas de alta pureza o sintetizando compuestos sensibles al aire, nuestras soluciones garantizan seguridad, eficiencia y repetibilidad.

Deje que KINTEK impulse sus avances en ciencia de materiales. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de nitruración? Logre un endurecimiento superficial de precisión con un control térmico avanzado

- ¿Cuál es la aplicación de las atmósferas reductoras en la metalurgia? Logre una integridad superficial perfecta en el tratamiento térmico

- ¿Qué papel juega el gas argón de alta pureza en las nanoferritas sustituidas con galio? Asegura una precisión estequiométrica perfecta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cuáles son las atmósferas para el tratamiento térmico? Dominar la protección y modificación de superficies

- ¿Cuál es la importancia de la atmósfera controlada en el tratamiento térmico? Prevenir la oxidación y garantizar la integridad de la pieza

- ¿Por qué se requiere un horno de sinterización con atmósfera controlada para las membranas de metal-cerámica? Domine la co-sinterización precisa

- ¿Qué gases se utilizan en un horno? Una guía sobre la atmósfera de combustible frente a la atmósfera de proceso