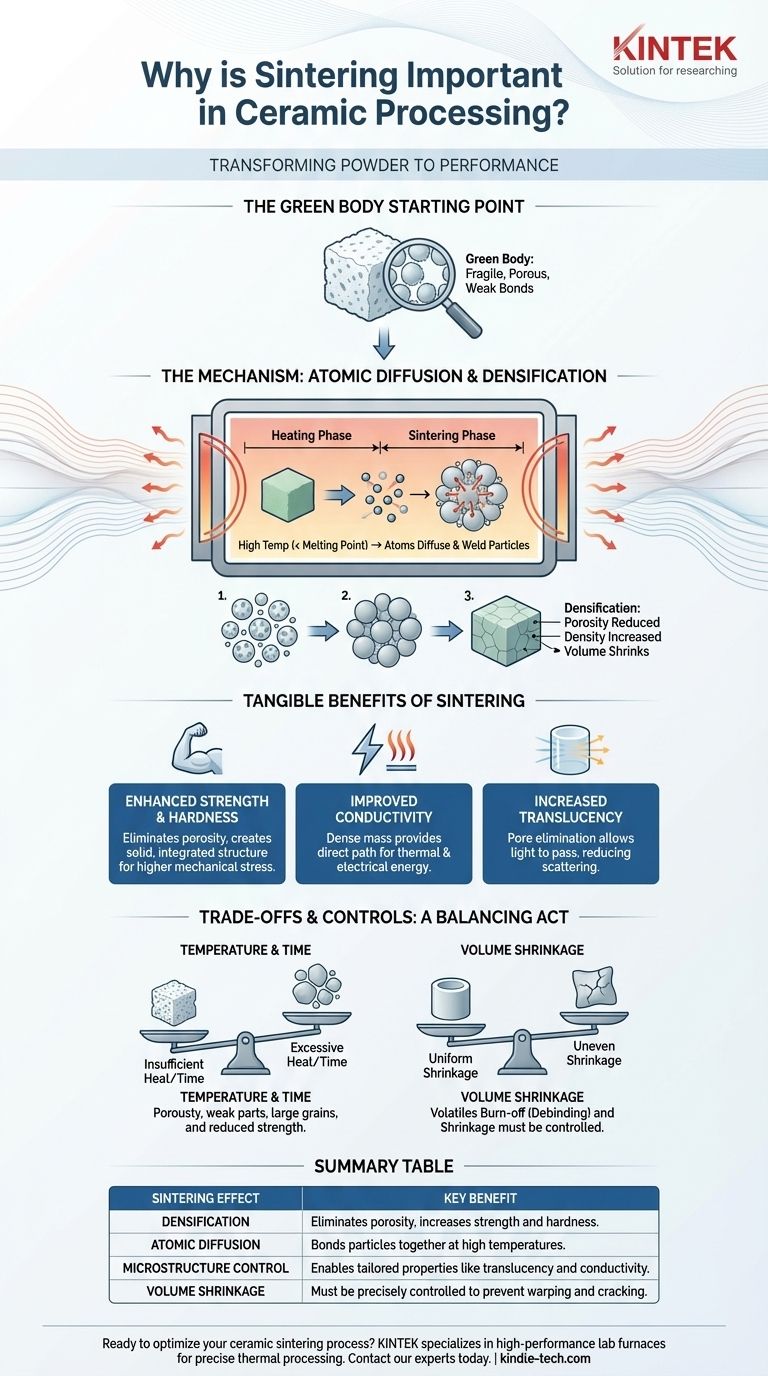

En el procesamiento cerámico, la sinterización es el paso crítico que transforma un compacto de polvo frágil y poroso en un componente denso, fuerte y funcional. Mediante una aplicación precisa de altas temperaturas, altera fundamentalmente la microestructura del material, fusionando partículas individuales para lograr las propiedades finales deseadas de la pieza terminada.

Una pieza cerámica prensada, conocida como "cuerpo verde", es mecánicamente débil y está llena de huecos. La sinterización es el tratamiento térmico esencial que elimina esta porosidad, haciendo que las partículas se unan y se densifiquen, creando así una cerámica robusta y de alto rendimiento.

De polvo a sólido: La transformación de la sinterización

La sinterización es el puente entre una forma poco consolidada y una pieza terminada y diseñada. Es un proceso de densificación que ocurre a nivel atómico.

El punto de partida del "cuerpo verde"

Antes de la sinterización, el polvo cerámico se compacta bajo presión en la forma deseada. Este objeto inicial, llamado cuerpo verde, es similar a la tiza y frágil, unido solo por enlaces mecánicos débiles. Se caracteriza por una alta porosidad, lo que significa que contiene un volumen significativo de espacio vacío entre las partículas.

El mecanismo de la sinterización: Difusión atómica

El cuerpo verde se coloca en un horno y se calienta a una temperatura elevada, típicamente por debajo del punto de fusión del material. A esta temperatura elevada, los átomos ganan suficiente energía para difundirse a través de los límites de las partículas adyacentes. Esta transferencia de material efectivamente suelda las partículas entre sí.

El resultado estructural: Densificación

A medida que los átomos se mueven para llenar los huecos, los poros dentro del material se encogen y se eliminan gradualmente. Este proceso da como resultado tres cambios físicos clave:

- La porosidad se reduce drásticamente.

- La densidad aumenta significativamente.

- La pieza completa se encoge en volumen.

El resultado final es un cuerpo duro, denso y policristalino con una microestructura específica, que dicta sus propiedades finales.

Los beneficios tangibles de la sinterización

Al transformar la estructura interna de la cerámica, la sinterización mejora directamente sus características de rendimiento de varias maneras cruciales.

Mayor resistencia mecánica y dureza

El principal beneficio de la sinterización es un aumento masivo de la resistencia y la dureza. Al eliminar los poros, que actúan como puntos microscópicos de falla, el proceso crea una estructura sólida e integrada que puede soportar un estrés mecánico mucho mayor.

Mejora de la conductividad térmica y eléctrica

La porosidad inhibe el rendimiento. Los huecos llenos de aire en un cuerpo verde sin sinterizar son malos conductores de calor y electricidad. Al crear una masa densa y sólida, la sinterización proporciona un camino más directo para que la energía térmica y eléctrica viaje, mejorando la conductividad.

Mayor translucidez

Para ciertas cerámicas técnicas, como las utilizadas en implantes dentales o blindajes transparentes, la translucidez es una propiedad clave. Los poros dispersan la luz, haciendo que un material sea opaco. La eliminación de estos poros durante la sinterización permite que la luz pase con menos obstrucción, aumentando drásticamente la translucidez.

Comprendiendo las compensaciones y los controles

La sinterización no es un simple proceso de cocción; es un paso de ingeniería altamente controlado con variables críticas y posibles inconvenientes.

El equilibrio entre temperatura y tiempo

Las propiedades de la pieza final están dictadas por la temperatura y la duración de la sinterización. Un calor o tiempo insuficientes darán como resultado una densificación incompleta y una pieza porosa y débil. Por el contrario, un calor o tiempo excesivos pueden hacer que los granos crezcan demasiado, lo que en realidad puede reducir la resistencia final del material.

El riesgo de deformación y agrietamiento

La contracción de volumen que ocurre durante la sinterización es inevitable y debe tenerse en cuenta en el diseño inicial del cuerpo verde. Si el calentamiento, el enfriamiento o la densidad inicial de la pieza son desiguales, esta contracción puede crear tensiones internas, lo que lleva a deformaciones, distorsiones o agrietamientos en el componente final.

Eliminación de volátiles

La fase de calentamiento inicial del ciclo de sinterización también sirve para quemar aglutinantes, lubricantes u otros componentes volátiles utilizados durante la etapa de prensado. Esta "desaglomeración" debe realizarse con cuidado para evitar defectos en la pieza final.

Optimización de la sinterización para su objetivo

Los parámetros del proceso de sinterización deben ajustarse cuidadosamente para lograr un resultado específico. Aquí es donde el control del proceso se vuelve primordial.

- Si su objetivo principal es la máxima resistencia y durabilidad: Debe aspirar a la mayor densidad posible optimizando la temperatura y el tiempo para minimizar la porosidad residual.

- Si su objetivo principal es crear una cerámica translúcida: La clave es eliminar casi todos los poros, ya que son la causa principal de la dispersión de la luz y la opacidad.

- Si su objetivo principal son las dimensiones finales precisas: Debe controlar cuidadosamente las características del polvo y el ciclo de sinterización para lograr una contracción constante y predecible.

En última instancia, dominar el proceso de sinterización es la clave para diseñar un componente cerámico con un rendimiento predecible, confiable y optimizado.

Tabla resumen:

| Efecto de la sinterización | Beneficio clave |

|---|---|

| Densificación | Elimina la porosidad, aumenta la resistencia y la dureza. |

| Difusión atómica | Une las partículas a altas temperaturas. |

| Control de la microestructura | Permite propiedades personalizadas como la translucidez y la conductividad. |

| Contracción de volumen | Debe controlarse con precisión para evitar deformaciones y agrietamientos. |

¿Listo para optimizar su proceso de sinterización cerámica? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un procesamiento térmico preciso. Nuestro equipo garantiza resultados consistentes, desde la desaglomeración hasta la densificación final, ayudándole a lograr las propiedades mecánicas, térmicas y ópticas exactas que necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos de procesamiento cerámico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Una guía para seleccionar el equipo térmico adecuado

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno general? La clave es el aislamiento para la pureza y la precisión

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura