En resumen, el tungsteno se utiliza en hornos de alta temperatura porque tiene el punto de fusión más alto de cualquier metal, lo que le permite permanecer sólido y estructuralmente estable a temperaturas extremas donde otros materiales fallarían. Esta propiedad única lo hace indispensable para la construcción de los componentes internos críticos de los hornos que deben operar muy por encima de los 2000°C.

La razón principal para usar tungsteno es su resistencia al calor inigualable. Sin embargo, esta ventaja viene con un requisito crítico: el tungsteno debe protegerse del oxígeno a altas temperaturas, lo que requiere su uso en vacío o en una atmósfera de gas inerte.

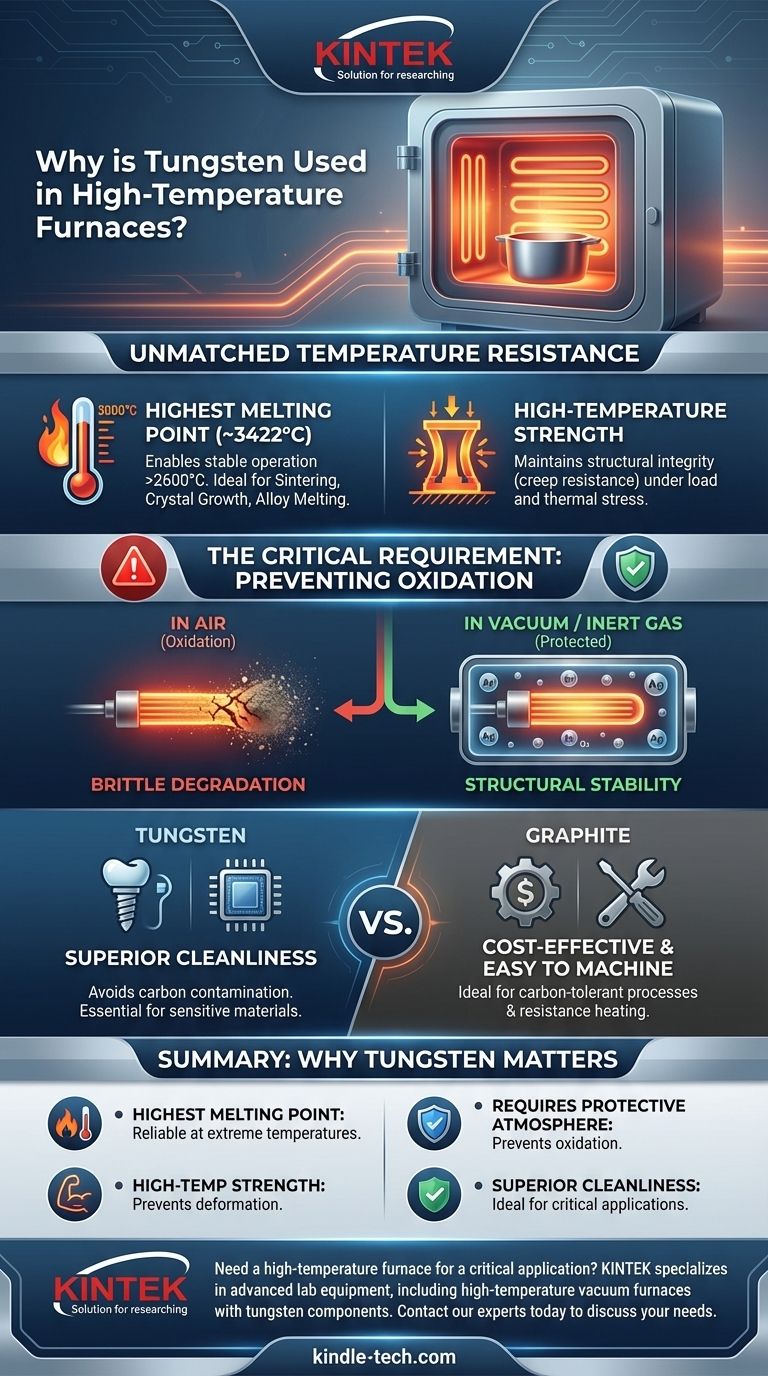

La Propiedad Definitoria: Resistencia a la Temperatura Inigualable

El principal impulsor para seleccionar tungsteno en aplicaciones de hornos es su capacidad para soportar calor extremo sin comprometer su forma física. Esta estabilidad térmica es fundamental para crear entornos para el procesamiento avanzado de materiales.

El Punto de Fusión Más Alto de Cualquier Metal

El punto de fusión del tungsteno es de aproximadamente 3422°C (6192°F), el más alto de todos los elementos metálicos. Esto permite que los hornos construidos con componentes de tungsteno, como elementos calefactores y escudos térmicos, operen de manera confiable a temperaturas de hasta 2600°C o incluso más.

Estas temperaturas de operación extremas son esenciales para procesos como la sinterización de metales refractarios, el crecimiento de cristales artificiales y la fusión de aleaciones de alta temperatura.

Mantenimiento de la Integridad Estructural

Más allá de simplemente no fundirse, el tungsteno mantiene una resistencia y rigidez significativas a temperaturas muy altas. Esta propiedad, conocida como resistencia en caliente o resistencia a la fluencia, es crítica.

Los componentes del horno, como soportes, estantes y elementos calefactores, deben mantener su forma bajo carga y estrés térmico. Donde otros metales se doblarían o deformarían, el tungsteno permanece rígido, asegurando la integridad estructural y la precisión operativa del horno.

El Entorno Operativo Crítico

Si bien la resistencia al calor del tungsteno es su mayor fortaleza, también tiene una vulnerabilidad significativa que dicta todo el diseño de un horno de tungsteno.

El Talón de Aquiles: La Oxidación

A temperaturas elevadas, el tungsteno reacciona fácilmente con el oxígeno del aire. Este proceso, conocido como oxidación, hace que se vuelva quebradizo y se degrade rápidamente, anulando por completo sus beneficios estructurales.

Debido a esto, un horno de tungsteno no puede operar en una atmósfera de aire estándar a altas temperaturas. Los componentes de tungsteno se destruirían.

La Solución: Vacío o Gas Inerte

Para proteger el tungsteno, los hornos deben operar en una atmósfera controlada. Esto se logra típicamente de dos maneras.

La primera es un alto vacío, donde las bombas eliminan casi todo el aire y, críticamente, el oxígeno residual. La segunda es rellenando la cámara con un gas inerte no reactivo como el argón o un gas reductor como el hidrógeno, que desplaza el oxígeno.

Comprendiendo las Ventajas y Desventajas: Tungsteno vs. Grafito

El tungsteno no es el único material utilizado para la construcción de hornos de alta temperatura. El grafito es una alternativa común, y comprender la diferencia es clave para la selección de materiales.

Cuándo Elegir Tungsteno

El tungsteno es la opción superior para aplicaciones que exigen un entorno operativo excepcionalmente limpio. El grafito puede "desgasificarse", liberando partículas o vapor de carbono que pueden contaminar materiales sensibles.

Por lo tanto, el tungsteno se prefiere para el procesamiento de implantes médicos, componentes electrónicos y otros materiales donde incluso una contaminación mínima es inaceptable. Su alta densidad también lo convierte en un excelente material para el blindaje térmico.

Cuándo Elegir Grafito

El grafito suele ser más rentable y significativamente más fácil de mecanizar que el tungsteno, que es notoriamente duro y quebradizo.

El grafito es la opción ideal para procesos donde la presencia de carbono es aceptable o incluso deseable, como en hornos de grafitización. También es un excelente conductor eléctrico, lo que lo convierte en un material muy eficaz para elementos calefactores de resistencia.

Tomando la Decisión Correcta para su Objetivo

La decisión entre tungsteno y otros materiales refractarios depende completamente de los requisitos del proceso en cuanto a temperatura, limpieza y costo.

- Si su enfoque principal es la temperatura máxima y la limpieza absoluta: Elija un horno de tungsteno para evitar la contaminación por carbono en un entorno de alto vacío.

- Si su enfoque principal es la rentabilidad para un proceso tolerante al carbono: Elija un horno de grafito por su menor costo de material y facilidad de fabricación.

- Si está sinterizando metales reactivos o aleaciones de grado médico: Un horno de tungsteno es esencial para mantener la pureza e integridad del producto final.

En última instancia, comprender las propiedades del tungsteno le permite aprovechar su resistencia a la temperatura inigualable mientras controla su entorno para garantizar resultados confiables y de alto rendimiento.

Tabla Resumen:

| Propiedad | Por qué es importante para los hornos |

|---|---|

| Punto de Fusión Más Alto (~3422°C) | Permite una operación estable a temperaturas extremas (>2600°C) donde otros metales fallan. |

| Resistencia a Altas Temperaturas | Mantiene la integridad estructural (resistencia a la fluencia) bajo carga y estrés térmico. |

| Requiere Atmósfera Protectora | Debe operar en vacío o gas inerte para evitar la oxidación a altas temperaturas. |

| Limpieza Superior | Evita la contaminación por carbono, ideal para procesos sensibles como la sinterización de implantes médicos. |

¿Necesita un horno de alta temperatura para una aplicación crítica?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de vacío de alta temperatura con componentes de tungsteno. Nuestras soluciones están diseñadas para procesos que requieren calor extremo y máxima pureza del material, como la sinterización de metales reactivos o el crecimiento de cristales artificiales.

Contacte a nuestros expertos hoy para discutir cómo un horno de tungsteno KINTEK puede proporcionar la confiabilidad y limpieza que su laboratorio exige.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué temperatura se requiere para la calcinación? Domine la descomposición térmica específica del material

- ¿Cuál es el papel del horno mufla en la mecánica de fluidos? Una herramienta clave para la preparación de materiales

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto

- ¿Qué son SV y PV en un horno de mufla? Control maestro de temperatura para resultados de precisión

- ¿Cuál es el propósito principal de un horno? Una guía para la calefacción, el confort y la transformación de materiales