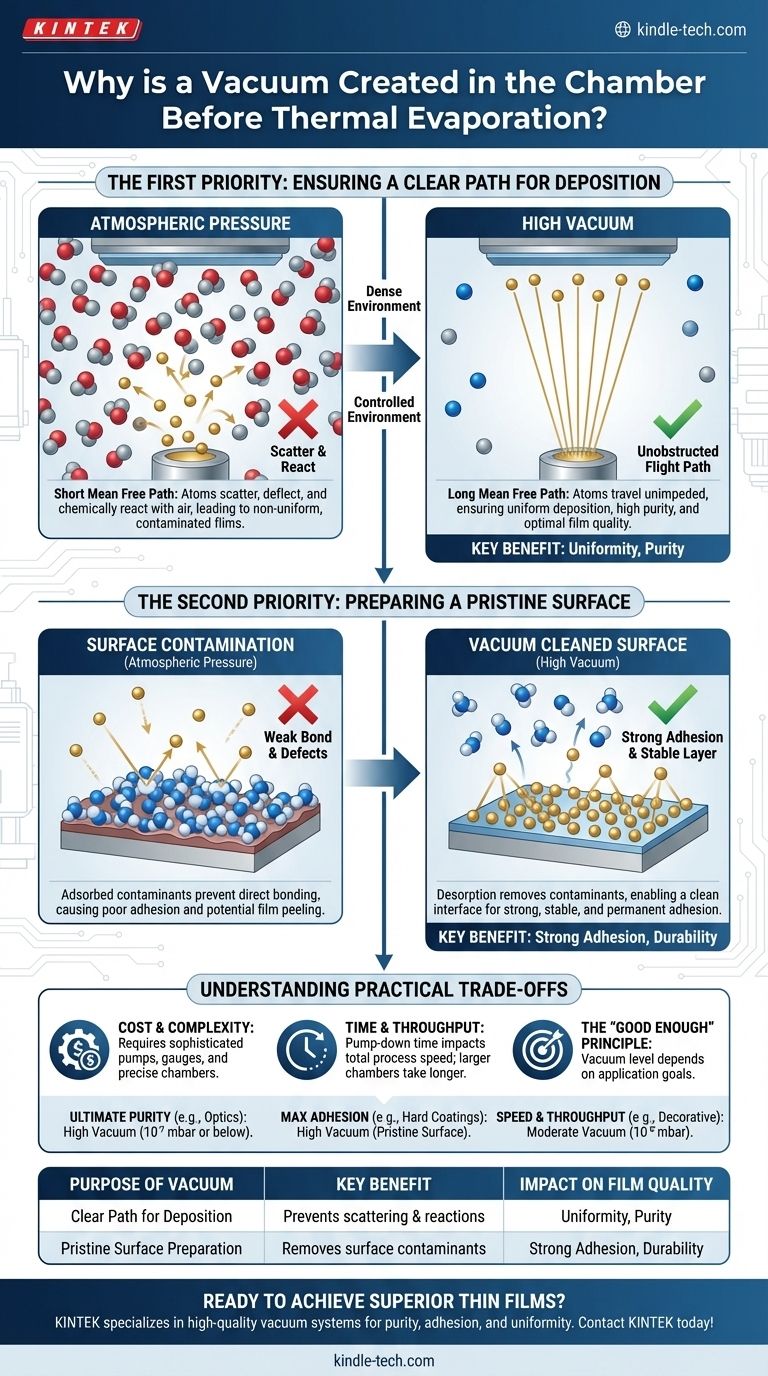

Se crea un alto vacío en una cámara de evaporación térmica por dos razones fundamentales: para asegurar que el material evaporado tenga una trayectoria de vuelo clara y sin obstrucciones hacia el objetivo, y para preparar una superficie perfectamente limpia para que el material se deposite. Sin vacío, los átomos evaporados chocarían con las moléculas de aire, dispersándolos e impidiendo un recubrimiento uniforme, mientras que una superficie contaminada haría que la nueva película se desprendiera o tuviera defectos significativos.

El propósito central del vacío no es meramente eliminar el aire, sino establecer un entorno altamente controlado. Transforma el espacio caótico y lleno de contaminantes de una cámara a presión atmosférica en un entorno prístino donde los átomos individuales pueden viajar de manera predecible y unirse perfectamente, asegurando la calidad, pureza y adhesión de la película final.

La primera prioridad: asegurar un camino despejado para la deposición

Para entender por qué el camino debe estar despejado, necesitamos pensar en el viaje de un solo átomo evaporado. A presión atmosférica, este viaje sería imposible.

El concepto de camino libre medio

El camino libre medio es la distancia promedio que un átomo o molécula puede viajar antes de chocar con otro.

En el denso ambiente de la presión de aire normal, esta distancia es increíblemente corta, a escala nanométrica. El átomo evaporado ni siquiera comenzaría su viaje antes de ser desviado.

Al eliminar casi todas las moléculas de gas, un alto vacío aumenta drásticamente el camino libre medio, haciéndolo mucho más largo que la distancia entre la fuente de material y el sustrato objetivo.

Prevención de colisiones y reacciones no deseadas

Un camino sin obstáculos es crítico para una película de alta calidad. Las colisiones con moléculas de gas residual (como nitrógeno u oxígeno) tienen dos efectos negativos.

Primero, la colisión dispersa el átomo evaporado, desviándolo de su trayectoria en línea recta. Esto resulta en una película no uniforme y de menor densidad.

Segundo, el material evaporado caliente y reactivo puede reaccionar químicamente con los gases residuales en pleno vuelo. Por ejemplo, un metal puro podría formar un óxido no deseado, contaminando la película final y cambiando sus propiedades. Un alto vacío minimiza estos contaminantes a un nivel aceptable.

La segunda prioridad: preparar una superficie impecable

Incluso si los átomos llegan perfectamente, su aterrizaje importa tanto como su llegada. Una superficie que parece limpia a simple vista es, a nivel molecular, un paisaje caótico de contaminantes adsorbidos.

El problema de la contaminación superficial

A presión atmosférica, cada superficie está cubierta con una fina capa de moléculas del aire, principalmente vapor de agua, nitrógeno y oxígeno.

Esta capa de contaminación actúa como una barrera, impidiendo que los átomos de material evaporado que llegan formen un enlace fuerte y directo con el propio sustrato.

Cómo el vacío limpia el sustrato

La creación de vacío ayuda a que estas moléculas no deseadas se desorben, o liberen, de la superficie, limpiándola eficazmente a nivel molecular.

Este proceso asegura que cuando los átomos evaporados llegan, aterrizan en un sustrato verdaderamente limpio, listo para formar un enlace directo y potente.

El impacto en la adhesión y la calidad de la película

El objetivo final es una película que se adhiera permanentemente y cumpla su función.

Una superficie limpia y preparada al vacío permite una fuerte adhesión y la formación de una capa estable y bien estructurada. Sin ella, la película depositada probablemente tendría una adhesión deficiente, lo que provocaría que se desprendiera o pelara fácilmente.

Comprender las compensaciones prácticas

Aunque esencial, lograr y mantener un alto vacío implica consideraciones importantes que influyen en el costo, el tiempo y la complejidad del proceso.

Costo y complejidad

Los sistemas de alto vacío requieren equipos sofisticados y costosos, incluyendo múltiples tipos de bombas (como bombas de vacío primario y bombas turbomoleculares), medidores y una cámara diseñada con precisión. Operar y mantener este equipo exige conocimientos especializados.

Tiempo y rendimiento

Bombear una cámara desde la presión atmosférica hasta un alto vacío (por ejemplo, 10⁻⁶ mbar) no es instantáneo. Este "tiempo de bombeo" puede ser una parte significativa del tiempo total del proceso, impactando directamente en el rendimiento de fabricación. Cámaras más grandes o materiales que liberan gases (desgasificación) aumentarán este tiempo.

El principio de "suficientemente bueno"

El nivel de vacío requerido depende enteramente de la aplicación. El rango típico de 10⁻⁵ a 10⁻⁷ mbar refleja esto. Un recubrimiento metálico decorativo sobre plástico puede requerir solo un vacío moderado, mientras que un recubrimiento óptico para una lente de precisión exigirá un vacío mucho mayor para garantizar la pureza y el rendimiento.

Tomar la decisión correcta para su objetivo

El nivel de vacío al que se apunta debe estar directamente relacionado con las características deseadas de la película final.

- Si su enfoque principal es la pureza y el rendimiento máximos (por ejemplo, óptica, semiconductores): Su prioridad es un vacío más alto (menor presión, 10⁻⁷ mbar o menos) para minimizar los contaminantes y asegurar una trayectoria sin colisiones.

- Si su enfoque principal es la máxima adhesión y durabilidad (por ejemplo, recubrimientos duros): Su prioridad es asegurar un sustrato impecable, lo que significa que un alto vacío es innegociable para eliminar los contaminantes de la superficie.

- Si su enfoque principal es la velocidad y el alto rendimiento (por ejemplo, recubrimientos decorativos): Un vacío moderado (alrededor de 10⁻⁵ mbar) puede ser suficiente, proporcionando un equilibrio entre una calidad de película aceptable y tiempos de procesamiento más rápidos.

En última instancia, controlar el vacío es el método principal para controlar la calidad fundamental y la integridad de la película depositada.

Tabla resumen:

| Propósito del Vacío | Beneficio Clave | Impacto en la Calidad de la Película |

|---|---|---|

| Trayectoria Clara para la Deposición | Previene la dispersión y las reacciones | Uniformidad, Pureza |

| Preparación de Superficie Impecable | Elimina los contaminantes superficiales | Fuerte Adhesión, Durabilidad |

¿Listo para lograr películas delgadas superiores con su proceso de evaporación térmica? El entorno de vacío adecuado es fundamental para el éxito. En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos sistemas de vacío y componentes de evaporación térmica, para ayudarle a lograr la pureza, adhesión y uniformidad que sus aplicaciones exigen. Deje que nuestros expertos le guíen hacia la solución óptima para las necesidades específicas de su laboratorio. ¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuáles son las ventajas del sinterizado al vacío? Logre la máxima pureza y rendimiento del material

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Puede ocurrir un arco en el vacío? Sí, y aquí te explicamos cómo evitarlo en tu diseño de alto voltaje.

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura