En la deposición de películas delgadas, un ambiente de vacío no es negociable. Es el requisito fundamental para crear una película funcional y de alta calidad. El vacío cumple dos propósitos principales: elimina los gases atmosféricos que de otro modo chocarían y bloquearían el material de deposición, y elimina los contaminantes reactivos como el oxígeno y el vapor de agua que arruinarían químicamente la película que se está creando.

La función principal del vacío en la deposición de películas delgadas es establecer un entorno controlado y puro. Al eliminar prácticamente todas las demás partículas, el vacío asegura que el material que se deposita pueda viajar directamente al objetivo y que la película final no se vea comprometida por reacciones químicas no deseadas.

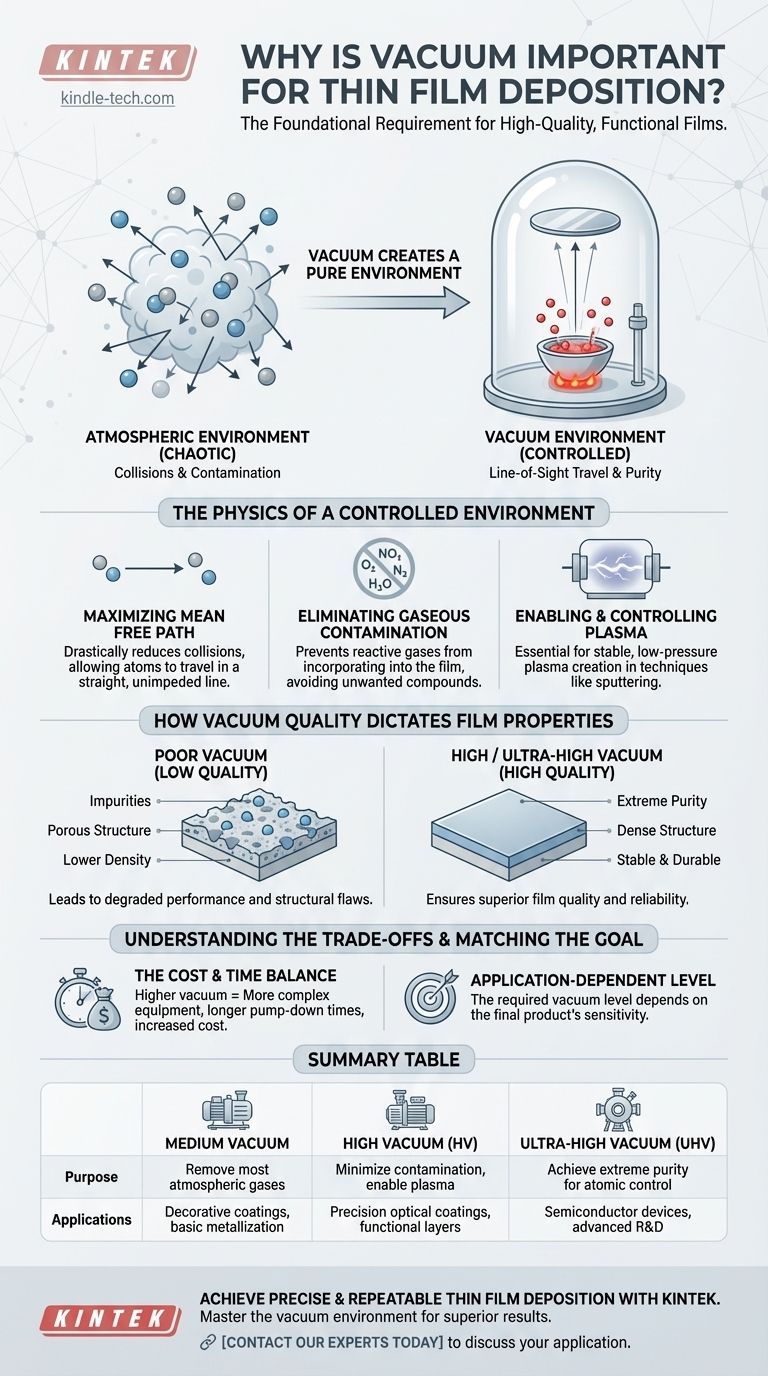

La física de un entorno controlado

Para entender por qué el vacío es tan crítico, necesitamos examinar los problemas que resuelve a nivel molecular. Un ambiente atmosférico es un mar caótico y denso de partículas que es fundamentalmente hostil a la precisión requerida para construir una película capa atómica por capa atómica.

Maximizando el camino libre medio

El camino libre medio es la distancia promedio que una partícula puede viajar antes de chocar con otra partícula. En la atmósfera en la que se encuentra ahora, esa distancia es increíblemente corta, solo unos 68 nanómetros.

Una partícula de deposición que viaja desde una fuente a un sustrato en el aire libre sufriría millones de colisiones, dispersándola e impidiendo que llegara a su objetivo en línea recta.

Al crear un vacío, reducimos drásticamente el número de moléculas de aire en la cámara. Esto aumenta el camino libre medio de nanómetros a muchos metros, permitiendo que los átomos de deposición viajen en una línea recta y sin obstáculos desde la fuente hasta el sustrato. Esto se conoce como viaje en línea de visión y es esencial para un recubrimiento uniforme.

Eliminación de la contaminación gaseosa

El aire atmosférico está compuesto por gases altamente reactivos, principalmente nitrógeno, oxígeno y vapor de agua. Si estas moléculas están presentes durante la deposición, se incorporarán fácilmente a la película en crecimiento.

Esta contaminación crea compuestos químicos no deseados, como óxidos y nitruros. Estas impurezas pueden alterar catastróficamente las propiedades deseadas de la película, ya sean ópticas, eléctricas o mecánicas. Por ejemplo, una capa de óxido no deseada en una película semiconductora puede arruinar sus propiedades conductoras.

Habilitación y control del plasma

Muchas técnicas modernas de deposición, como la pulverización catódica, dependen de la creación de un plasma para funcionar. Un plasma es un gas ionizado controlado (a menudo argón) que se utiliza para expulsar material de un objetivo.

Es imposible generar y mantener un plasma de proceso estable y de baja presión en un ambiente atmosférico. Una cámara de vacío es necesaria primero para eliminar los gases atmosféricos y luego para introducir una cantidad muy pequeña y precisa del gas de proceso deseado. El nivel de vacío le da al operador un control preciso sobre la densidad, presión y energía del plasma.

Cómo la calidad del vacío dicta las propiedades de la película

La calidad de la película final es directamente proporcional a la calidad del vacío. Un vacío "pobre" frente a un vacío "alto" o "ultra alto" puede ser la diferencia entre un dispositivo funcional y un fracaso completo.

El impacto en la pureza de la película

El nivel de vacío determina la pureza de la película depositada. En un vacío de menor calidad, habrá más moléculas de gas residual (como el agua). Estas moléculas se incorporarán como impurezas, degradando el rendimiento.

Para aplicaciones como la fabricación de semiconductores u ópticas de precisión, a menudo se requiere un vacío ultra alto (UHV) para lograr la pureza extrema necesaria para que el dispositivo funcione correctamente.

La influencia en la estructura de la película

La presencia de moléculas de gas residual no solo afecta la pureza; también afecta la estructura física de la película. Las colisiones entre los átomos de deposición y las moléculas de gas reducen la energía de los átomos que llegan.

Esta menor energía puede resultar en una película menos densa, más porosa y con mayor tensión interna. Un ambiente limpio de alto vacío asegura que los átomos lleguen al sustrato con la energía deseada, promoviendo el crecimiento de una estructura de película densa, estable y duradera.

Entendiendo las compensaciones

Si bien un mejor vacío generalmente conduce a una mejor película, lograrlo implica compromisos prácticos y económicos.

Mayor vacío vs. mayor costo y tiempo

Alcanzar niveles de vacío más altos requiere equipos más sofisticados y costosos, como bombas turbomoleculares o criogénicas.

Además, el tiempo que lleva eliminar cada vez más moléculas de la cámara, conocido como "tiempo de bombeo", aumenta exponencialmente. Para la producción a escala industrial, se debe lograr un equilibrio entre la calidad de película requerida y el rendimiento del sistema de recubrimiento.

Gas de proceso vs. gas residual

En procesos como la pulverización catódica o la deposición química de vapor (CVD), se introduce intencionalmente un gas de proceso específico en la cámara de vacío. El objetivo es que el entorno de la cámara esté dominado por este gas controlado, no por gases atmosféricos residuales no deseados.

El trabajo principal del sistema de vacío es eliminar los gases "malos" (aire, agua) para que el gas "bueno" (por ejemplo, argón) pueda realizar su función de manera limpia y predecible.

Adaptando el vacío a su objetivo

El nivel de vacío necesario depende completamente de la aplicación de la película delgada.

- Si su enfoque principal son los recubrimientos decorativos: Un vacío de menor calidad puede ser aceptable, ya que es poco probable que las impurezas menores afecten la apariencia estética.

- Si su enfoque principal son los recubrimientos ópticos de precisión: Un alto vacío es crítico para prevenir la contaminación que haría que la película absorbiera o dispersara la luz, degradando el rendimiento óptico.

- Si su enfoque principal son los dispositivos semiconductores: A menudo es obligatorio un vacío ultra alto (UHV) para lograr la pureza extrema requerida para propiedades electrónicas confiables.

En última instancia, dominar el entorno de vacío es la clave para controlar la calidad, el rendimiento y la repetibilidad de sus películas delgadas depositadas.

Tabla resumen:

| Nivel de vacío | Propósito clave | Aplicaciones típicas |

|---|---|---|

| Vacío medio | Eliminar la mayoría de los gases atmosféricos | Recubrimientos decorativos, metalización básica |

| Alto vacío (HV) | Minimizar la contaminación, habilitar procesos de plasma | Recubrimientos ópticos de precisión, capas funcionales |

| Vacío ultra alto (UHV) | Lograr pureza extrema para control a nivel atómico | Dispositivos semiconductores, I+D avanzado |

Logre una deposición de películas delgadas precisa y repetible con KINTEK

Dominar el entorno de vacío es la base para un recubrimiento exitoso de películas delgadas. Ya sea que esté desarrollando semiconductores, ópticas de precisión o recubrimientos funcionales, el equipo adecuado es fundamental para controlar la pureza, la estructura y el rendimiento.

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de vacío y deposición. Nuestra experiencia garantiza que tenga las herramientas confiables necesarias para lograr resultados superiores en su laboratorio.

¿Listo para optimizar su proceso de películas delgadas? Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura