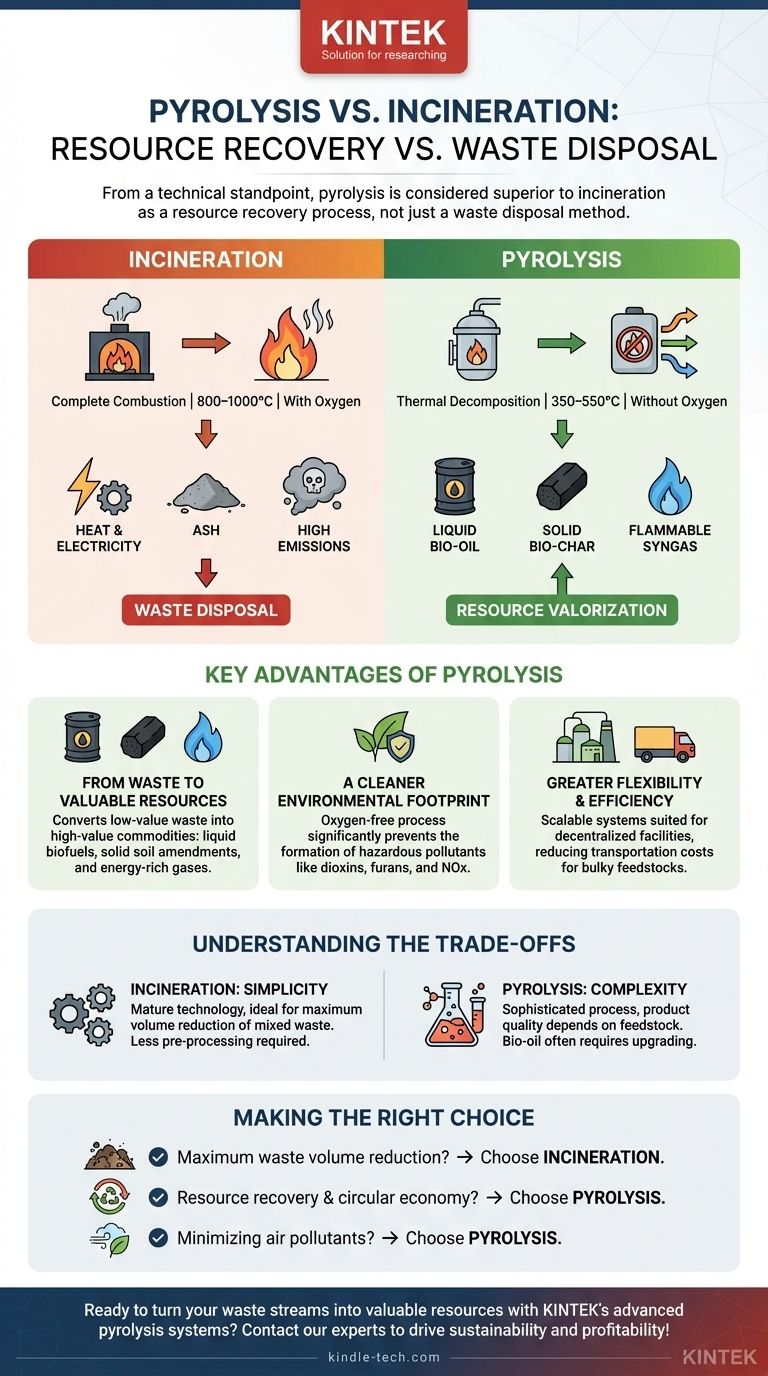

Desde un punto de vista técnico, la pirólisis se considera superior a la incineración porque es un proceso de recuperación de recursos, no solo un método de eliminación de residuos. Mientras que la incineración combustiona completamente los residuos para generar calor, la pirólisis utiliza el calor en un ambiente sin oxígeno para descomponer los residuos en nuevos productos valiosos como biocombustibles líquidos, biocarbón sólido y gas de síntesis inflamable, todo ello produciendo significativamente menos emisiones nocivas.

La incineración es una tecnología de eliminación de residuos que tiene como objetivo principal reducir el volumen y recuperar energía en forma de calor. La pirólisis es una tecnología de valorización de residuos que transforma los residuos en recursos valiosos y almacenables. La elección "mejor" depende enteramente de si el objetivo es la simple eliminación o la creación de nuevo valor.

La diferencia fundamental: oxígeno y temperatura

La distinción central entre estos dos procesos térmicos radica en la presencia de oxígeno. Esta única variable cambia todo el resultado químico.

Cómo funciona la incineración

La incineración es la combustión completa. Implica calentar los materiales residuales a temperaturas muy altas (800–1000 °C) en presencia de una gran cantidad de oxígeno.

Este proceso rompe rápidamente todos los enlaces químicos y libera la energía almacenada en forma de calor. Este calor se utiliza luego para hervir agua, crear vapor y hacer girar una turbina para generar electricidad. El material original se destruye.

Cómo funciona la pirólisis

La pirólisis es la descomposición térmica. Implica calentar materiales orgánicos a temperaturas más bajas (350–550 °C) en un ambiente sellado y sin oxígeno.

Sin oxígeno, el material no puede arder. En cambio, el calor descompone los polímeros orgánicos complejos en moléculas más pequeñas y valiosas. Esto se parece menos a quemar y más a "cocinar" los residuos para separarlos en sus componentes útiles: un bioaceite líquido, un biocarbón sólido y un gas de síntesis gaseoso.

Ventajas clave de la pirólisis

La naturaleza libre de oxígeno de la pirólisis crea varias ventajas distintas sobre la incineración tradicional, cambiando el enfoque de la destrucción de residuos a la creación de recursos.

De residuo a recursos valiosos

El principal beneficio de la pirólisis es su capacidad para convertir residuos de bajo valor en productos básicos de alto valor. La incineración produce cenizas y calor; la pirólisis produce una cartera de productos útiles.

- Bioaceite: Este líquido puede refinarse en combustibles para el transporte, productos químicos o utilizarse directamente para la generación de calor y energía. Es fácil de almacenar y transportar, a diferencia de la biomasa cruda.

- Biocarbón: Este sólido estable y rico en carbono es un valioso acondicionador del suelo que mejora la retención de agua y la fertilidad agrícola. También sirve como método de secuestro de carbono a largo plazo.

- Gas de síntesis: Esta mezcla de gases inflamables (principalmente hidrógeno y monóxido de carbono) se captura y se puede utilizar in situ para proporcionar energía al propio proceso de pirólisis, lo que lo hace muy eficiente energéticamente.

Una huella ambiental más limpia

La ausencia de oxígeno cambia fundamentalmente el perfil de emisiones. La incineración, por su naturaleza, produce óxidos.

Debido a que no hay oxígeno en el reactor de pirólisis, la formación de contaminantes peligrosos como dioxinas, furanos y óxidos de nitrógeno (NOx) se previene en gran medida. Los incineradores requieren sistemas de depuración de gases de combustión complejos y costosos para eliminar estas toxinas, mientras que la pirólisis evita crearlas en primer lugar.

Mayor flexibilidad y eficiencia

Los sistemas de pirólisis se pueden implementar eficazmente en varias escalas. Son adecuados para instalaciones descentralizadas más pequeñas ubicadas más cerca de la fuente de residuos, como granjas o comunidades remotas.

Esto reduce los costes de transporte de materias primas voluminosas como la biomasa y los residuos agrícolas. Al convertir estos residuos en bioaceite denso en energía in situ, resulta mucho más económico transportar la energía resultante.

Comprender las compensaciones

Aunque la pirólisis tiene ventajas claras en la recuperación de recursos, no es una solución universalmente perfecta. La objetividad requiere reconocer dónde la incineración todavía tiene un lugar.

La simplicidad de la incineración

La incineración es una tecnología madura y bien entendida. Su objetivo principal es simple: máxima reducción del volumen de residuos. Para los residuos sólidos municipales mixtos y no clasificados, es un método de eliminación robusto y directo que requiere menos pretratamiento que el que a menudo necesita la pirólisis.

La complejidad de la pirólisis

La pirólisis es un proceso químico más sofisticado. La calidad de los productos finales, especialmente el bioaceite, depende en gran medida de la composición de la materia prima y de los parámetros del proceso.

Además, el bioaceite no es un sustituto "directo" del diésel de petróleo. Es ácido e inestable, y normalmente requiere una mejora industrial adicional (refinación) antes de poder utilizarse en motores estándar.

Viabilidad económica

El caso de negocio para la incineración es sencillo: se le paga por eliminar residuos (tarifas de vertido) y vende electricidad. La economía de la pirólisis es más compleja, ya que depende de la creación de mercados estables para sus productos: bioaceite, biocarbón y gas de síntesis, cuyos valores pueden fluctuar.

Tomar la decisión correcta para su objetivo

Seleccionar entre pirólisis e incineración es una decisión estratégica que depende de su objetivo principal.

- Si su enfoque principal es la máxima reducción del volumen de residuos con tecnología establecida: La incineración es un método directo y probado, especialmente para residuos sólidos municipales heterogéneos donde la clasificación no es práctica.

- Si su enfoque principal es la recuperación de recursos y el apoyo a una economía circular: La pirólisis es la opción superior, capaz de transformar corrientes de residuos orgánicos específicos en combustibles valiosos, productos químicos y acondicionadores del suelo.

- Si su enfoque principal es minimizar los contaminantes del aire como dioxinas y óxidos: La pirólisis ofrece una ventaja significativa debido a su proceso sin oxígeno, que inherentemente evita la creación de muchas toxinas relacionadas con la combustión.

En última instancia, seleccionar la tecnología adecuada requiere una evaluación clara de si está tratando simplemente de deshacerse de los residuos o de crear valor estratégico a partir de ellos.

Tabla resumen:

| Característica | Incineración | Pirólisis |

|---|---|---|

| Proceso | Combustión completa con oxígeno | Descomposición térmica sin oxígeno |

| Objetivo principal | Reducción del volumen de residuos y recuperación de calor | Recuperación de recursos y valorización |

| Productos clave | Calor, electricidad, cenizas | Bioaceite, biocarbón, gas de síntesis |

| Emisiones | Produce dioxinas, furanos, NOx (requiere depuración) | Significativamente menos contaminantes nocivos |

| Temperatura | 800–1000 °C | 350–550 °C |

¿Listo para convertir sus corrientes de residuos en recursos valiosos? KINTEK se especializa en sistemas avanzados de pirólisis y equipos de laboratorio diseñados para una recuperación eficiente de recursos. Ya sea que esté procesando biomasa, plásticos o residuos agrícolas, nuestras soluciones le ayudan a producir bioaceite, biocarbón y gas de síntesis mientras minimiza las emisiones. ¡Póngase en contacto con nuestros expertos hoy mismo para explorar cómo la pirólisis puede impulsar la sostenibilidad y la rentabilidad de su laboratorio o instalación!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones