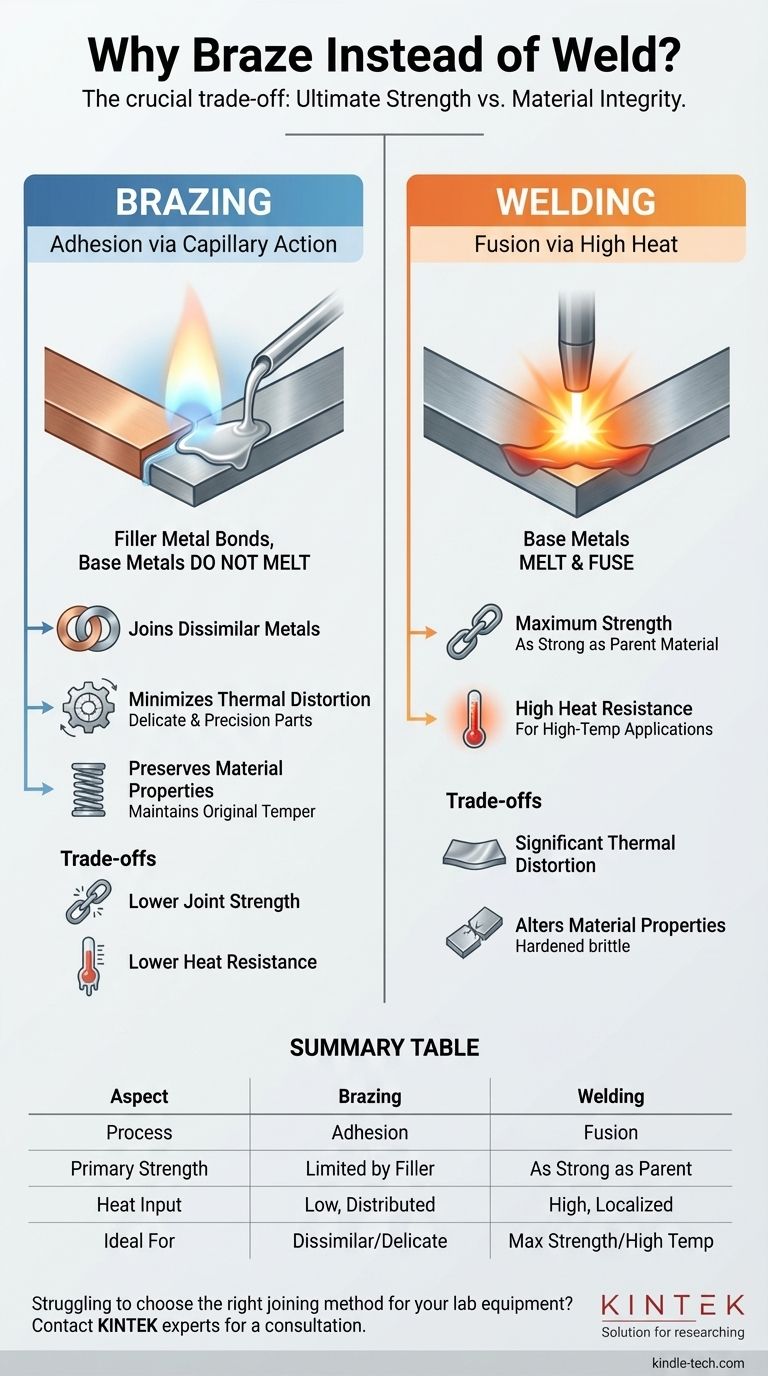

La elección entre soldadura fuerte y soldadura depende de una compensación crucial entre la resistencia máxima y la integridad del material. Se suelda con soldadura fuerte en lugar de soldar cuando su prioridad es unir metales diferentes, minimizar la distorsión por calor en piezas delicadas o preservar las propiedades originales de los metales base. Si bien una unión soldada es fundamentalmente más fuerte y más resistente al calor, la soldadura fuerte es una opción superior cuando el alto calor de la soldadura comprometería todo el conjunto.

La diferencia fundamental es simple: la soldadura funde los metales base para unirlos, mientras que la soldadura fuerte utiliza un metal de aporte de menor temperatura para unirlos como un pegamento metálico. Su decisión depende de si la integridad de los materiales originales es más crítica que la resistencia absoluta de la unión en sí.

La diferencia fundamental: calor y fusión

Comprender cuándo usar cada proceso comienza con la comprensión de cómo funcionan a nivel metalúrgico. No son intercambiables; son filosofías de unión fundamentalmente diferentes.

Cómo funciona la soldadura: un proceso de fusión

La soldadura es un proceso de fusión a alta temperatura. Utiliza una fuente de calor intensa y focalizada (como un arco eléctrico o una llama) para fundir los bordes de los materiales base.

A menudo se añade un metal de aporte al baño de fusión. Esta mezcla de metal base fundido y metal de aporte se enfría y solidifica, creando una única pieza continua de metal.

Esta fusión es la razón por la que la soldadura proporciona una resistencia y una resistencia al calor superiores. La unión se convierte en una parte integral de los materiales originales.

Cómo funciona la soldadura fuerte: un proceso de acción capilar

La soldadura fuerte es un proceso de adhesión a baja temperatura. Los metales base se calientan, pero, lo que es crucial, nunca se funden.

En su lugar, se introduce un metal de aporte con un punto de fusión más bajo en la unión. Este metal de aporte fundido es atraído entre las superficies estrechamente ajustadas de los materiales originales por un fenómeno llamado acción capilar.

El metal de aporte se solidifica, formando una unión fuerte y permanente que mantiene unidos los metales base sin alterar su estructura central.

Ventajas clave de la soldadura fuerte

El menor calor y la naturaleza no fusional de la soldadura fuerte crean varias ventajas distintas que la convierten en la opción ideal para aplicaciones específicas.

Unión de metales diferentes

Debido a que los metales base no se funden ni se mezclan, su compatibilidad metalúrgica es mucho menos un problema. La soldadura fuerte facilita la unión de materiales fundamentalmente diferentes, como cobre con acero o aluminio con latón, lo que puede ser difícil o imposible con la soldadura convencional.

Minimización de la distorsión térmica

El calor significativo y localizado de la soldadura hace que los materiales se expandan y contraigan rápidamente, lo que a menudo resulta en deformaciones y distorsiones. La soldadura fuerte utiliza significativamente menos calor, que se aplica de manera más amplia, reduciendo drásticamente el riesgo de distorsión. Esto es fundamental para mantener tolerancias estrictas en conjuntos complejos o delicados.

Preservación de las propiedades del material

El calor intenso de la soldadura puede alterar las propiedades cuidadosamente diseñadas de los metales base, como la dureza del tratamiento térmico o el temple del endurecimiento por trabajo. Las temperaturas más bajas de la soldadura fuerte operan por debajo de los puntos de transformación críticos de la mayoría de los metales, dejando intactas sus características metalúrgicas.

Comprender las compensaciones

Elegir la soldadura fuerte significa aceptar un conjunto claro de compromisos a cambio de sus beneficios únicos. La objetividad aquí es fundamental.

La resistencia es el compromiso principal

La resistencia de una unión soldada con soldadura fuerte está limitada por la resistencia del metal de aporte. Si bien una unión soldada con soldadura fuerte correctamente diseñada es excepcionalmente fuerte, no puede igualar la resistencia de una unión soldada, donde la unión es tan fuerte como el material original mismo.

Menor resistencia al calor

Esta es una consecuencia directa del proceso. El metal de aporte utilizado en la soldadura fuerte tiene un punto de fusión más bajo que los metales base. Por lo tanto, un conjunto soldado con soldadura fuerte no se puede utilizar en aplicaciones de alta temperatura donde las temperaturas de servicio podrían acercarse al punto de fusión del metal de aporte.

Requiere superficies más limpias y ajustes más precisos

La soldadura fuerte se basa en la acción capilar, que solo funciona si las superficies están extremadamente limpias y el espacio entre las piezas es pequeño y constante. La soldadura es generalmente más indulgente con pequeñas imperfecciones en la preparación de la superficie y el ajuste.

Tomar la decisión correcta para su aplicación

El mejor método es el que satisface las demandas de ingeniería específicas de su proyecto sin crear consecuencias no deseadas.

- Si su objetivo principal es la máxima resistencia y el rendimiento a altas temperaturas: La soldadura es la opción superior, ya que la fusión de los metales base crea la unión más robusta y resistente al calor.

- Si su objetivo principal es unir metales diferentes o componentes delicados: La soldadura fuerte proporciona el control y la baja entrada de calor necesarios para unir materiales incompatibles sin dañarlos ni distorsionarlos.

- Si su objetivo principal es mantener tolerancias estrictas y preservar el temple del material: El calentamiento suave y la falta de fusión de la soldadura fuerte la convierten en la única opción viable para conjuntos sensibles al calor y de alta precisión.

En última instancia, elegir el método de unión correcto requiere que mire más allá de la unión en sí y considere la integridad de toda la pieza terminada.

Tabla resumen:

| Aspecto | Soldadura fuerte | Soldadura |

|---|---|---|

| Proceso | Adhesión a baja temperatura (uniones de metal de aporte) | Fusión a alta temperatura (los metales base se funden) |

| Resistencia primaria | Limitada por la resistencia del metal de aporte | Tan fuerte como el material original |

| Entrada de calor | Calor bajo y distribuido | Calor alto y localizado |

| Ideal para | Metales diferentes, piezas delicadas, preservación del temple | Máxima resistencia, aplicaciones de alta temperatura |

¿Tiene dificultades para elegir el método de unión adecuado para su equipo de laboratorio o componentes delicados?

En KINTEK, nos especializamos en proporcionar soluciones para las complejas necesidades de laboratorio. Nuestra experiencia en la unión de materiales garantiza que sus conjuntos mantengan su integridad y precisión. Ya sea que trabaje con metales diferentes o componentes sensibles al calor, podemos ayudarlo a seleccionar el proceso óptimo.

Analicemos su proyecto y aseguremos una unión perfecta. ¡Contacte hoy mismo a nuestros expertos para una consulta!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Por qué es necesario un horno de vacío para los recubrimientos de tungsteno CSD? Garantice una evaporación precisa y la integridad del recubrimiento

- ¿Cuáles son los diferentes tipos de horno de pirólisis? Elija el reactor adecuado para bioaceite o biocarbón

- ¿Qué papel juegan los hornos de recocido isotérmico de alta temperatura de laboratorio? Analizar la recuperación de materiales después de la irradiación

- ¿Qué papel juega un horno de vacío de alta temperatura en el tratamiento del pre-recubrimiento C/SiC en materiales compuestos Cf/SiC?

- ¿Cuál es la función principal de un horno de sinterización al vacío? Papel esencial en la síntesis de Ti2AlN de alta pureza

- ¿A qué temperatura se logra el recocido completo mediante calentamiento? Consiga la máxima suavidad para su acero

- ¿Cuál es el costo de un horno de recocido al vacío? Encuentre el precio adecuado para las necesidades de su laboratorio o producción

- ¿Qué papel juega un horno de resistencia al vacío en la cromización por difusión del acero? Logra una unión profunda de 2,8 mm