Sí, la soldadura fuerte es un método común y eficaz para unir hierro fundido. Funciona mediante un proceso de adhesión, donde un metal de aportación con un punto de fusión más bajo se une a la superficie del hierro fundido sin fundir el material base en sí. Este enfoque de bajo calor a menudo se prefiere porque minimiza el riesgo de agrietamiento o distorsión del frágil hierro fundido.

Si bien la soldadura fuerte se "adhiere" de forma fiable al hierro fundido debidamente preparado, no es una solución universal. Su idoneidad depende enteramente de la aplicación final de la pieza, ya que crea una unión que es menos fuerte y menos resistente al calor que una soldadura verdadera.

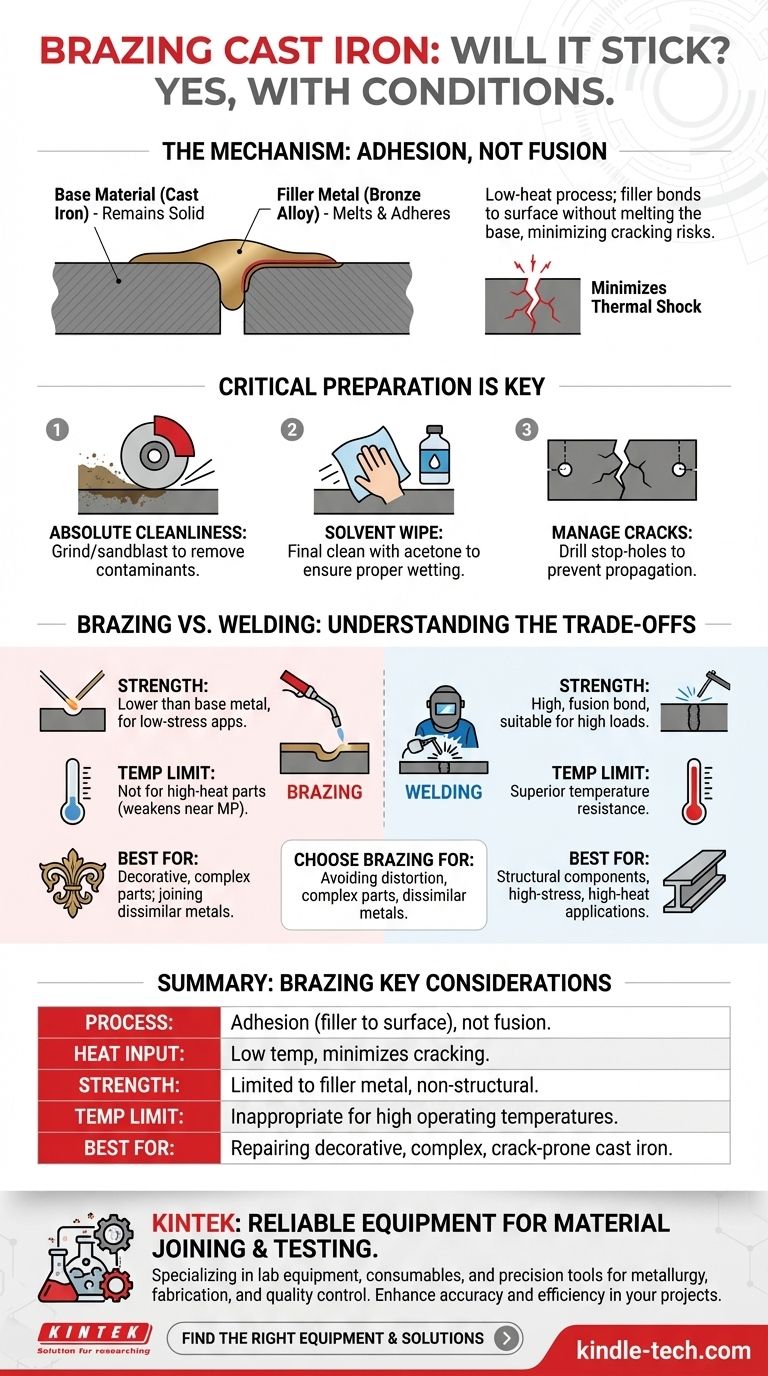

Por qué la soldadura fuerte funciona en el hierro fundido

La soldadura fuerte opera bajo un principio diferente al de la soldadura. Comprender esta distinción es clave para saber cuándo y cómo usarla eficazmente para la reparación o fabricación de hierro fundido.

Adhesión, no fusión

El núcleo del proceso es que la varilla de aportación (a menudo una aleación de bronce) se funde a una temperatura significativamente más baja que el hierro fundido. Este material de aportación fundido fluye hacia la junta y se adhiere a la superficie del hierro fundido, actuando como un potente pegamento metálico en lugar de fusionar las dos piezas.

La ventaja del bajo calor

El principal beneficio de este proceso de baja temperatura es la preservación de las propiedades del hierro fundido. Exponer el hierro fundido al calor extremo de la soldadura tradicional puede alterar su estructura interna, haciéndolo aún más frágil y altamente susceptible al agrietamiento a medida que se enfría. La soldadura fuerte evita este choque térmico.

Preparación crítica para una unión fuerte

Una soldadura fuerte exitosa depende totalmente de una preparación meticulosa. El metal de aportación no puede adherirse a una superficie contaminada.

Comience con una limpieza absoluta

El área de la junta debe estar completamente libre de aceite, grasa, pintura, óxido u otros contaminantes. Esto generalmente requiere esmerilar o chorrear la superficie con arena, seguido de una limpieza final con un solvente como la acetona. Cualquier residuo impedirá que el metal de aportación humedezca la superficie y cree una unión fuerte.

Manejo de grietas existentes

Al reparar una pieza de fundición agrietada, es una práctica estándar perforar un pequeño "agujero de tope" en cada extremo de la grieta. Este simple paso alivia la concentración de tensión en la punta de la grieta y evita que se propague aún más durante el proceso de calentamiento o el uso futuro.

Comprendiendo las compensaciones: Soldadura fuerte vs. Soldadura

Elegir soldar una pieza de hierro fundido implica un claro conjunto de compromisos. No es inherentemente mejor o peor que la soldadura; es una herramienta diferente para un trabajo diferente.

Resistencia y capacidad de carga

Una junta soldada no es tan fuerte como una soldadura de hierro fundido correctamente ejecutada. La resistencia se limita a la del propio metal de aportación. Por lo tanto, la soldadura fuerte no es adecuada para piezas que estarán sujetas a altas cargas de tracción, vibraciones intensas o tensiones significativas.

Limitaciones críticas de temperatura

Las aleaciones de bronce de aportación utilizadas para la soldadura fuerte tienen un punto de fusión mucho más bajo que el hierro. Esto hace que la soldadura fuerte sea completamente inapropiada para piezas expuestas a altas temperaturas de funcionamiento, como colectores de escape de motores, culatas o componentes de hornos. La junta se debilitará y fallará a medida que se acerque a su límite de temperatura de servicio.

Cuando la soldadura fuerte es la mejor opción

A pesar de sus limitaciones, la soldadura fuerte es a menudo la opción superior para reparar piezas donde evitar la distorsión por calor es la máxima prioridad. También es una excelente opción para tipos de hierro fundido complejos, ornamentados o "insoldables" donde el riesgo de agrietamiento por un proceso de soldadura es inaceptablemente alto.

Tomando la decisión correcta para su proyecto

Utilice la aplicación de la pieza como su guía definitiva para seleccionar el método de unión correcto.

- Si su enfoque principal es reparar piezas no estructurales o decorativas: La soldadura fuerte es un método excelente y a menudo preferido debido a su baja entrada de calor y menor riesgo de agrietamiento.

- Si su enfoque principal es unir componentes de alta tensión o alta temperatura: Debe utilizar un proceso de soldadura de hierro fundido especializado, ya que una junta soldada no tendrá la resistencia o la resistencia a la temperatura requeridas.

- Si su enfoque principal es unir metales diferentes al hierro fundido: La soldadura fuerte es a menudo la única solución práctica, ya que puede unir eficazmente una amplia gama de metales diferentes.

En última instancia, elegir soldar hierro fundido es una decisión técnica deliberada basada en sus ventajas únicas para aplicaciones de baja temperatura.

Tabla resumen:

| Aspecto de la soldadura fuerte | Consideración clave |

|---|---|

| Proceso | Adhesión del metal de aportación (por ejemplo, bronce) a la superficie, no fusión del metal base |

| Aporte de calor | La baja temperatura minimiza el riesgo de agrietamiento y distorsión en el frágil hierro fundido |

| Resistencia | Inferior a la soldadura; adecuada para aplicaciones no estructurales y de baja tensión |

| Límite de temperatura | No apto para piezas de alta temperatura (por ejemplo, componentes de motor); el metal de aportación se debilita cerca de su punto de fusión |

| Mejor para | Reparación de hierro fundido decorativo, complejo o propenso a grietas; unión de metales diferentes |

¿Necesita equipo fiable para la unión o prueba de materiales? KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a laboratorios con herramientas de precisión para metalurgia, fabricación y control de calidad. Ya sea que esté soldando, soldando fuerte o analizando materiales, nuestras soluciones mejoran la precisión y la eficiencia. Contáctenos hoy para encontrar el equipo adecuado para sus proyectos de hierro fundido y asegurar resultados duraderos y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede usar un horno de mufla para calcinación? Logre una descomposición térmica pura y controlada

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Cuáles son las ventajas y desventajas de la sinterización? Una guía para la fabricación de alto rendimiento

- ¿Cuál es la construcción de un horno mufla? Una inmersión profunda en sus sistemas centrales

- ¿Cuál es la importancia del horno mufla? Garantizar un calentamiento libre de contaminantes para resultados precisos