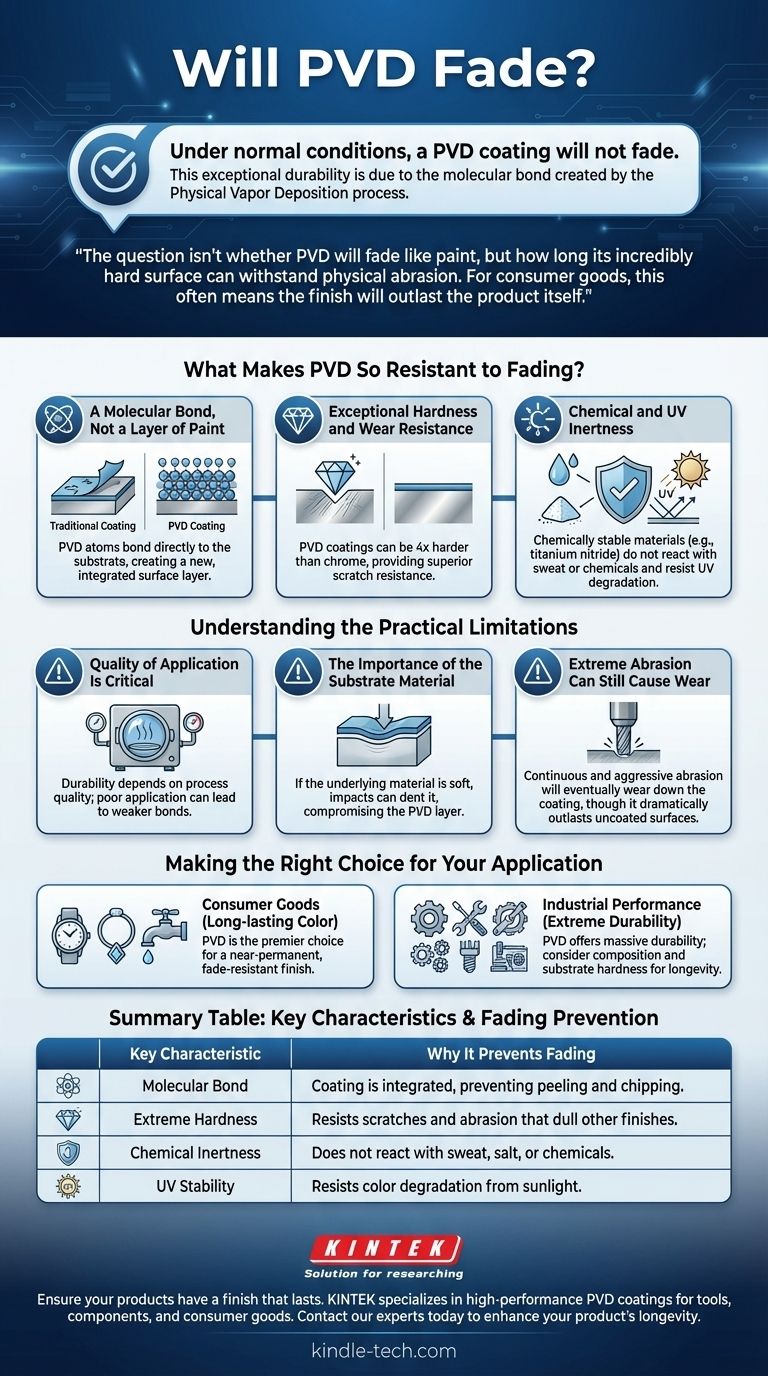

En condiciones normales, un recubrimiento PVD no se desvanecerá. Esta durabilidad excepcional se debe a la naturaleza del proceso de Deposición Física de Vapor, que crea un enlace molecular entre el recubrimiento y el material base. El acabado resultante es increíblemente duro e inerte, lo que lo hace altamente resistente a la exposición UV, la decoloración y el desgaste que causan el desvanecimiento de los recubrimientos tradicionales.

La pregunta no es si el PVD se desvanecerá como la pintura, sino cuánto tiempo su superficie increíblemente dura puede resistir la abrasión física. Para los bienes de consumo, esto a menudo significa que el acabado durará más que el propio producto.

¿Qué hace que el PVD sea tan resistente a la decoloración?

La notable longevidad de un acabado PVD no es magia; es el resultado de la física detrás de su aplicación. A diferencia de la pintura o la galvanoplastia, el PVD cambia fundamentalmente la superficie del objeto.

Un enlace molecular, no una capa de pintura

Los recubrimientos tradicionales simplemente se asientan sobre un material, lo que los hace susceptibles a astillarse y pelarse.

El PVD funciona en vacío vaporizando un metal sólido (como titanio o circonio) en un plasma de átomos. Estos átomos se unen directamente al sustrato, creando una nueva capa superficial integrada que forma parte del objeto mismo.

Dureza excepcional y resistencia al desgaste

Los recubrimientos PVD son extremadamente duros. Los acabados PVD de alta calidad pueden ser cuatro veces más duros que el cromo, proporcionando una resistencia superior a los arañazos y abrasiones menores que opacan otros acabados con el tiempo.

Esta dureza es lo que previene la forma más común de "decoloración", que en realidad es el lento desgaste de una capa superficial más blanda.

Inercia química y UV

Los materiales utilizados en PVD, como el nitruro de titanio y el nitruro de circonio, son químicamente estables.

Esto significa que no reaccionan con el sudor humano, el agua salada u otros agentes corrosivos comunes. También son estables bajo luz UV, lo que previene la degradación del color que se observa en pinturas y plásticos.

Comprendiendo las limitaciones prácticas

Aunque el PVD es una tecnología de recubrimiento superior, su rendimiento no es infinito. Comprender sus limitaciones es clave para establecer expectativas realistas.

La calidad de la aplicación es crítica

La durabilidad de un recubrimiento PVD depende en gran medida de la calidad del proceso de deposición.

Factores como la limpieza de la cámara de vacío, el control de la temperatura y la preparación de la superficie son primordiales. Una aplicación de PVD mal ejecutada puede resultar en un enlace más débil, lo que lleva a un desgaste prematuro.

La importancia del material del sustrato

El recubrimiento PVD tiene solo unos pocos micrones de espesor. Si el material subyacente (el sustrato) es blando, un impacto significativo puede abollar el sustrato y comprometer la capa de PVD que lo recubre.

El recubrimiento en sí no habrá fallado, pero el daño al objeto subyacente será visible.

La abrasión extrema aún puede causar desgaste

Ningún recubrimiento es indestructible. Si bien el PVD es altamente resistente a los arañazos del uso diario, la abrasión continua y agresiva eventualmente lo desgastará.

Por ejemplo, una broca recubierta de PVD eventualmente se desgastará después de un uso industrial extensivo, pero durará dramáticamente más que una equivalente sin recubrimiento.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo principal para el producto.

- Si su objetivo principal es un color duradero en bienes de consumo (relojes, joyas, accesorios): El PVD es la opción principal y puede considerarse un acabado casi permanente que no se desvanecerá.

- Si su objetivo principal es un rendimiento industrial extremo (herramientas, componentes): El PVD ofrece una ventaja masiva en durabilidad, pero debe considerar la composición específica del PVD y la dureza del sustrato como los factores principales para la longevidad.

En última instancia, elegir un producto con un acabado PVD de calidad es la forma más efectiva de asegurar que su color y brillo permanezcan intactos durante años.

Tabla resumen:

| Característica clave | Por qué previene la decoloración |

|---|---|

| Enlace molecular | El recubrimiento se integra en el sustrato, evitando el pelado y el astillado. |

| Dureza extrema | Altamente resistente a arañazos y abrasiones que opacan otros acabados. |

| Inercia química | No reacciona con el sudor, la sal o los productos químicos, manteniendo la integridad del color. |

| Estabilidad UV | Resiste la degradación del color por la luz solar, a diferencia de pinturas y plásticos. |

Asegure que sus productos tengan un acabado que perdure. KINTEK se especializa en recubrimientos PVD de alto rendimiento para herramientas, componentes y bienes de consumo. Nuestra experiencia en equipos de laboratorio y consumibles garantiza un acabado duradero y resistente a la decoloración que cumple con sus especificaciones exactas. Contacte a nuestros expertos hoy para mejorar la longevidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura