Selección de materiales y gases

Tratamiento de aleaciones de titanio

Cuando se tratan aleaciones de titanio en un horno de vacío, es crucial evitar el uso de nitrógeno como gas refrigerante. Esta precaución es necesaria porque el titanio muestra una gran afinidad por el nitrógeno, especialmente a temperaturas elevadas. A tales temperaturas, el titanio y el nitrógeno sufren una reacción química, formando un compuesto de color dorado conocido como nitruro de titanio. Esta reacción no sólo altera las propiedades superficiales de la aleación de titanio, sino que también introduce posibles cambios estructurales que podrían comprometer la integridad y el rendimiento del material.

La reactividad del titanio con el nitrógeno subraya la importancia de seleccionar gases refrigerantes adecuados para los procesos de tratamiento térmico al vacío. Dada la importancia industrial del titanio en aplicaciones aeroespaciales y biomédicas, es primordial garantizar la manipulación y el tratamiento correctos de este material. La formación de nitruro de titanio puede provocar un endurecimiento y una fragilización indeseables de la superficie, lo que es especialmente perjudicial en aplicaciones de alta tensión en las que la resistencia y la durabilidad del material son fundamentales.

Para mitigar estos riesgos, se suele elegir el argón como gas refrigerante para las aleaciones de titanio en hornos de vacío. El argón, al ser un gas inerte, no reacciona con el titanio en condiciones normales, evitando así la formación de nitruro de titanio y garantizando que la integridad estructural y superficial del material permanezca intacta. Esta práctica está en consonancia con los principios más generales del tratamiento térmico al vacío, que hacen hincapié en la importancia de la selección del material y del gas para lograr resultados óptimos en el tratamiento.

Selección del gas refrigerante

La selección de gases refrigerantes en el tratamiento térmico al vacío es crucial para mantener la integridad y las propiedades de los materiales tratados. En el caso del aceroacerose suele preferir un gas refrigerante con una pureza del 99,995% de nitrógeno. Este alto nivel de pureza garantiza que el acero no reaccione con el gas, preservando así sus propiedades estructurales y mecánicas durante el proceso de enfriamiento.

En el caso dealeaciones de alta temperaturalos requisitos son aún más estrictos. Estas aleaciones suelen requerir un gas refrigerante con una pureza del 99,999% de nitrógeno o argón. Los niveles de pureza más elevados son necesarios para evitar cualquier contaminación potencial que pudiera comprometer el rendimiento de la aleación a temperaturas elevadas. El argón, en particular, suele elegirse por sus propiedades inertes, que minimizan el riesgo de reacciones químicas con la aleación.

Para las aleaciones de titanioaleaciones de titaniola elección del gas refrigerante es especialmente importante. A diferencia del acero y las aleaciones de alta temperatura, el titanio reacciona con el nitrógeno a altas temperaturas, formando un nitruro de titanio de color dorado. Por ello, para las aleaciones de titanio se recomienda un gas refrigerante con una pureza del 99,995% de argón. La naturaleza inerte del argón garantiza que el titanio no reaccione, evitando la formación de nitruro de titanio y manteniendo las propiedades deseadas de la aleación.

| Material | Gas refrigerante recomendado | Nivel de pureza | Justificación |

|---|---|---|---|

| Acero | Nitrógeno | 99.995% | La alta pureza evita reacciones y mantiene la integridad estructural. |

| Aleaciones de alta temperatura | Nitrógeno o Argón | 99.999% | Su mayor pureza evita la contaminación y mantiene el rendimiento a altas temperaturas. |

| Aleaciones de Titanio | Argón | 99.995% | El gas inerte impide la reacción con el titanio, evita la formación de nitruro. |

Esta tabla resume las consideraciones clave en la selección de gases refrigerantes para diferentes materiales en el tratamiento térmico al vacío, destacando la importancia de la pureza y la inercia del gas para preservar las propiedades del material.

Equipo y parámetros del proceso

Articulación de la actividad del horno de vacío

La articulación de la actividad del horno de vacío abarca una serie de elementos de diseño que garantizan que el horno funcione de forma eficiente y eficaz. Un aspecto crítico es la selección de los mecanismos de sellado, en particular el uso de anillos de goma de tipo O, que proporcionan un sellado robusto y fiable frente a las condiciones de vacío. Estas juntas son esenciales para mantener la integridad del entorno de vacío dentro del horno.

Además del sellado, el sistema de refrigeración desempeña un papel fundamental en el funcionamiento del horno. Algunos hornos de vacío incorporan refrigeración por agua, que es crucial para controlar y estabilizar rápidamente la temperatura. Este doble enfoque de sellado y refrigeración garantiza que el horno pueda manejar una amplia gama de procesos térmicos, desde el tratamiento térmico hasta el recocido, con precisión y coherencia.

El diseño de los hornos de vacío es muy adaptable, lo que permite personalizarlos para satisfacer necesidades industriales específicas. Esta adaptabilidad está impulsada por la necesidad de:

- Control de procesos: Garantizar la precisión en los niveles de temperatura y vacío.

- Repetibilidad del proceso: Mantenimiento de resultados constantes en múltiples ciclos.

- Fiabilidad del tiempo de funcionamiento: Garantizar que el horno funciona sin interrupciones.

- Adaptabilidad: Ser capaz de manejar nuevos materiales y procesos a medida que surgen.

- Integración: Encajar perfectamente en los flujos de trabajo de fabricación existentes.

- Impacto medioambiental: Reducción de las emisiones y del consumo de energía.

Estos factores contribuyen colectivamente a la ventaja económica del procesamiento al vacío, mejorando la productividad, minimizando la distorsión y reduciendo los tiempos de ciclo.

Tasa de aumento de presión

La tasa de aumento de presión es un parámetro crítico en el funcionamiento de los hornos de vacío domésticos, especialmente en el contexto de los procesos de tratamiento térmico. Este índice cuantifica el aumento de la presión dentro del horno durante un período determinado, medido normalmente en pascales por hora (Pa/h). Para los hornos de vacío domésticos, la tasa de aumento de presión recomendada no debe superar 1,33 Pa/h. Esta norma garantiza que el horno mantenga un entorno de vacío estable, lo que es esencial para lograr resultados de tratamiento térmico uniformes y de alta calidad.

Por el contrario, algunas empresas extranjeras han establecido especificaciones más estrictas, fijando la tasa de aumento de presión en 0,67 Pa/h. Este umbral más bajo refleja un mayor nivel de precisión y control en las operaciones de sus hornos de vacío. Lograr un índice de aumento de presión tan bajo requiere equipos avanzados y una gestión meticulosa del proceso. Las ventajas de cumplir estas especificaciones más estrictas incluyen una mayor homogeneidad del material, un menor riesgo de contaminación y una mayor eficacia general del proceso.

| Tipo de especificación | Tasa de aumento de presión (Pa/h) |

|---|---|

| Estándar nacional | 1.33 |

| Norma extranjera | 0.67 |

Comprender y cumplir estas normas de aumento de la presión es crucial para mantener la integridad del entorno de vacío durante el tratamiento térmico. Garantiza que los materiales que se procesan estén expuestos a condiciones uniformes, lo que permite obtener resultados predecibles y fiables.

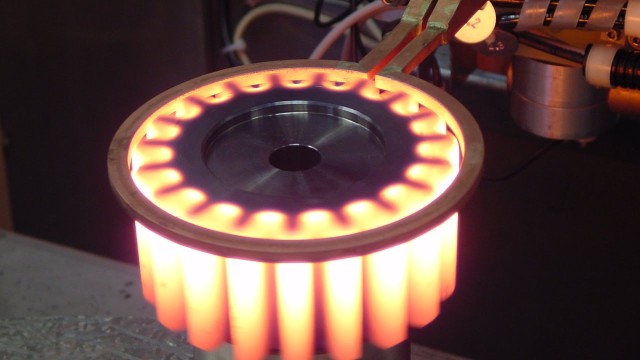

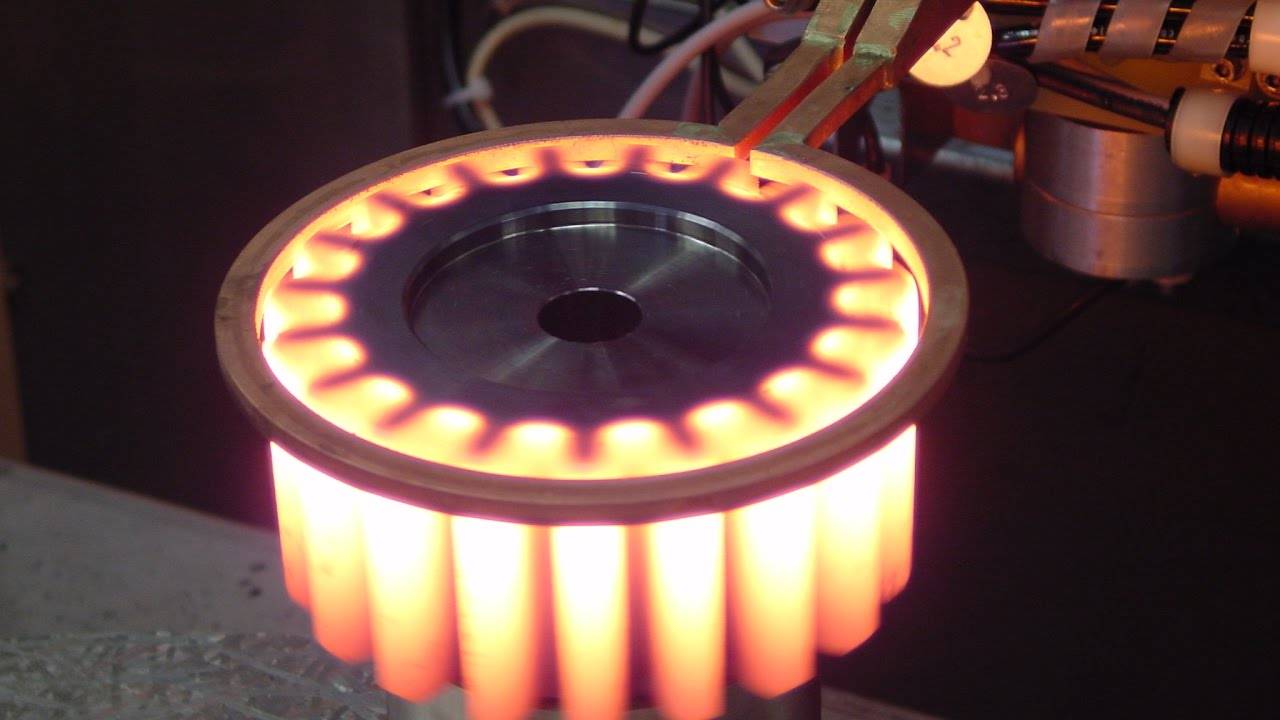

Equipo de calentamiento y enfriamiento

El horno de templado al vacío está equipado con avanzados sistemas de enfriamiento rápido diseñados para acelerar el proceso de enfriamiento, garantizando un control preciso de los gradientes de temperatura. Estos sistemas de enfriamiento suelen funcionar con una presión de agua de enfriamiento superior a 0,2 MPa, lo que resulta crucial para mantener la integridad y las propiedades estructurales de los materiales tratados. El caudal del agua de refrigeración también es ajustable, lo que permite un ajuste preciso en función de los requisitos específicos del material que se procesa.

Por ejemplo, cuando se trata de aleaciones de titanio, el proceso de refrigeración debe controlarse meticulosamente para evitar la formación de nitruro de titanio, que puede producirse si se utiliza nitrógeno como gas refrigerante a altas temperaturas. En su lugar, se prefiere el argón, de mayor pureza, por sus propiedades inertes, que garantizan la conservación de las características del material sin reacciones químicas.

| Material | Gas refrigerante | Pureza |

|---|---|---|

| Acero | Nitrógeno | 99.995% |

| Aleación de alta temperatura | Nitrógeno o Argón | 99.999% |

| Aleación de titanio | Argón | 99.995% |

Esta tabla destaca la importancia de seleccionar el gas de enfriamiento adecuado en función del material a tratar, garantizando un rendimiento óptimo y la longevidad del horno de templado al vacío.

Manipulación y tratamiento de la pieza

Temple en vacío

El temple de piezas en vacío requiere el uso de aceite de temple en vacío especializado, que se caracteriza por su baja presión de vapor total. Este aceite es esencial para mantener la integridad y la calidad de la pieza durante el proceso de temple. El entorno de vacío garantiza que la atmósfera no interactúe con el material, evitando la oxidación y preservando el acabado superficial de la pieza.

En un horno de purga al vacío, la pieza se calienta a una temperatura de cambio de fase, que varía en función de los requisitos específicos del proceso de temple. Esta fase de calentamiento es crucial para la transformación de toda la masa calentada. Una vez alcanzada la temperatura deseada, la pieza se enfría rápidamente para atrapar los elementos químicos que se han difundido a altas temperaturas. Este enfriamiento rápido se ve facilitado por el aceite de temple al vacío, que garantiza que la velocidad de enfriamiento sea suficiente para alcanzar las características mecánicas deseadas.

Las ventajas del temple al vacío son múltiples. En primer lugar, las piezas tratadas no se oxidan, por lo que conservan su brillo y calidad estética. En segundo lugar, el proceso contribuye a aumentar determinadas características mecánicas de la pieza templada, como la resistencia a la tracción y la dureza. Esto se debe a las tensiones que se crean en las mallas cristalinas como resultado del enfriamiento rápido y el atrapamiento de elementos químicos.

En resumen, el temple al vacío es un proceso sofisticado que aprovecha las propiedades del aceite de temple al vacío para lograr resultados óptimos. La atmósfera controlada y el enfriamiento rápido garantizan que la pieza no sólo mantenga su calidad superficial, sino que también mejore sus propiedades mecánicas.

Protección al vacío

La protección del horno de vacío es un aspecto crítico para mantener la integridad y eficacia de los procesos de tratamiento térmico. Lo ideal es que el horno funcione en vacío o lleno de nitrógeno puro para garantizar unas condiciones óptimas. De este modo se evita la absorción de gases y humedad, que pueden comprometer la calidad del tratamiento térmico.

En estado de vacío, la ausencia de gases atmosféricos elimina el riesgo de reacciones químicas que podrían alterar las propiedades de los materiales tratados. Además, el mantenimiento del vacío ayuda a minimizar la presencia de humedad, que puede provocar oxidación y otros efectos indeseables.

Cuando se utiliza nitrógeno puro, es esencial asegurarse de que el gas es de la máxima pureza disponible, normalmente del 99,995% o superior. Este alto nivel de pureza garantiza que los gases residuales del nitrógeno no interactúen con los materiales del horno, preservando así sus características previstas.

La elección entre operar en vacío o utilizar nitrógeno puro depende de los requisitos específicos del proceso de tratamiento térmico. Por ejemplo, las aleaciones de titanio, que son propensas a reaccionar con el nitrógeno a altas temperaturas, suelen tratarse al vacío para evitar la formación de nitruro de titanio.

En resumen, mantener el horno en vacío o con nitrógeno puro es crucial para evitar la absorción de gases y humedad, garantizando así la calidad y consistencia del proceso de tratamiento térmico.

Calentamiento y desgasificación

Durante la fase de calentamiento del tratamiento térmico al vacío, tanto la pieza como los materiales dentro del horno sufren un proceso conocido como desgasificación. Este fenómeno afecta significativamente al grado de vacío dentro de la cámara. La desgasificación se refiere a la liberación de gases que previamente fueron absorbidos o adsorbidos por los materiales. Estos gases pueden proceder de diversas fuentes, como la propia pieza, las paredes del horno y otros componentes de la cámara.

Los principales gases liberados durante la desgasificación suelen incluir vapor de agua, hidrógeno, dióxido de carbono e hidrocarburos. Estos gases suelen absorberse o adsorberse en las superficies de los materiales a temperatura ambiente. Cuando se calienta el horno, el aumento de temperatura hace que estos gases se desorban y escapen a la cámara de vacío, reduciendo así el grado de vacío total.

Para mitigar los efectos de la desgasificación, pueden emplearse varias estrategias. Por ejemplo, bombear previamente el horno a una presión de unos 6,67Pa antes de iniciar el proceso de calentamiento puede ayudar a reducir la carga inicial de gas. Además, el uso de materiales de gran pureza y el mantenimiento de un entorno limpio en el horno pueden minimizar la cantidad de desgasificación.

La desgasificación es una consideración crítica en el tratamiento térmico al vacío, ya que influye directamente en la eficacia del proceso. Un mayor grado de vacío garantiza un mejor control del entorno de calentamiento, lo que conduce a resultados más consistentes y predecibles. Por lo tanto, comprender y gestionar la desgasificación es esencial para lograr resultados óptimos en el tratamiento térmico al vacío.

Temperatura de calentamiento

La temperatura de calentamiento para los procesos de revenido al vacío, recocido al vacío, tratamiento de disolución al vacío y envejecimiento al vacío suele coincidir con la utilizada en los tratamientos térmicos convencionales. Esta uniformidad garantiza que el material experimente las mismas transformaciones térmicas, manteniendo su integridad estructural y sus propiedades mecánicas.

En el tratamiento térmico al vacío, la atmósfera controlada dentro del horno evita la oxidación y la contaminación, permitiendo un control preciso de la temperatura. Esto es crucial para lograr un calentamiento uniforme en toda la pieza, lo que es esencial para los cambios microestructurales deseados.

Por ejemplo, en el caso de las aleaciones de titanio, la temperatura de calentamiento durante el tratamiento al vacío se calibra cuidadosamente para evitar la formación de nitruro de titanio, que puede producirse si hay nitrógeno presente a temperaturas elevadas. Este cuidadoso calibrado garantiza la conservación de las propiedades de la aleación y que el producto final cumpla las especificaciones requeridas.

| Tipo de proceso | Temperatura convencional | Temperatura de vacío |

|---|---|---|

| Temple al vacío | 400°C - 650°C | 400°C - 650°C |

| Recocido al vacío | 800°C - 1000°C | 800°C - 1000°C |

| Tratamiento en solución al vacío | 950°C - 1200°C | 950°C - 1200°C |

| Envejecimiento al vacío | 450°C - 600°C | 450°C - 600°C |

La tabla anterior ilustra los rangos de temperatura típicos de estos procesos, mostrando que el entorno de vacío no altera los requisitos fundamentales de calentamiento, sino que mejora la pureza y el control del tratamiento. Esta uniformidad en la temperatura garantiza que se obtengan todos los beneficios del tratamiento térmico al vacío, como la reducción de la contaminación superficial y la mejora de las propiedades mecánicas.'

Configuración y preparación iniciales

Prebombeo antes del calentamiento

Tras colocar la pieza en el horno de vacío, la práctica habitual es prebombear la cámara hasta una presión de aproximadamente 6,67 Pa antes de iniciar el proceso de calentamiento. Este paso es crucial por varias razones:

-

Reducción de contaminantes: El prebombeo ayuda a reducir significativamente la concentración de gases y vapores residuales dentro de la cámara del horno. Esto es esencial, ya que estos contaminantes pueden reaccionar con la pieza a altas temperaturas, provocando reacciones superficiales indeseables o fragilización.

-

Mayor eficiencia térmica: Al lograr una presión inicial más baja, el horno puede alcanzar el nivel de vacío de funcionamiento deseado más rápidamente una vez que comienza el calentamiento. Esto mejora la eficiencia térmica global del proceso, permitiendo un calentamiento más controlado y uniforme.

-

Prevención de la desgasificación: La fase de prebombeo también ayuda a minimizar la desgasificación de la pieza y de los materiales del horno durante el ciclo de calentamiento posterior. La desgasificación puede provocar un aumento de la presión dentro de la cámara, lo que puede afectar a la integridad y calidad del tratamiento térmico.

En resumen, el bombeo previo a 6,67 Pa sienta las bases para un proceso de tratamiento térmico al vacío más controlado y eficaz, garantizando que la pieza de trabajo se someta a una exposición mínima a contaminantes potencialmente dañinos y logrando unas condiciones térmicas óptimas.

Productos relacionados

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- Principios y aplicaciones de los equipos de sinterización por prensado en caliente al vacío

- Más allá del calor: por qué la presión es el factor decisivo en los materiales avanzados