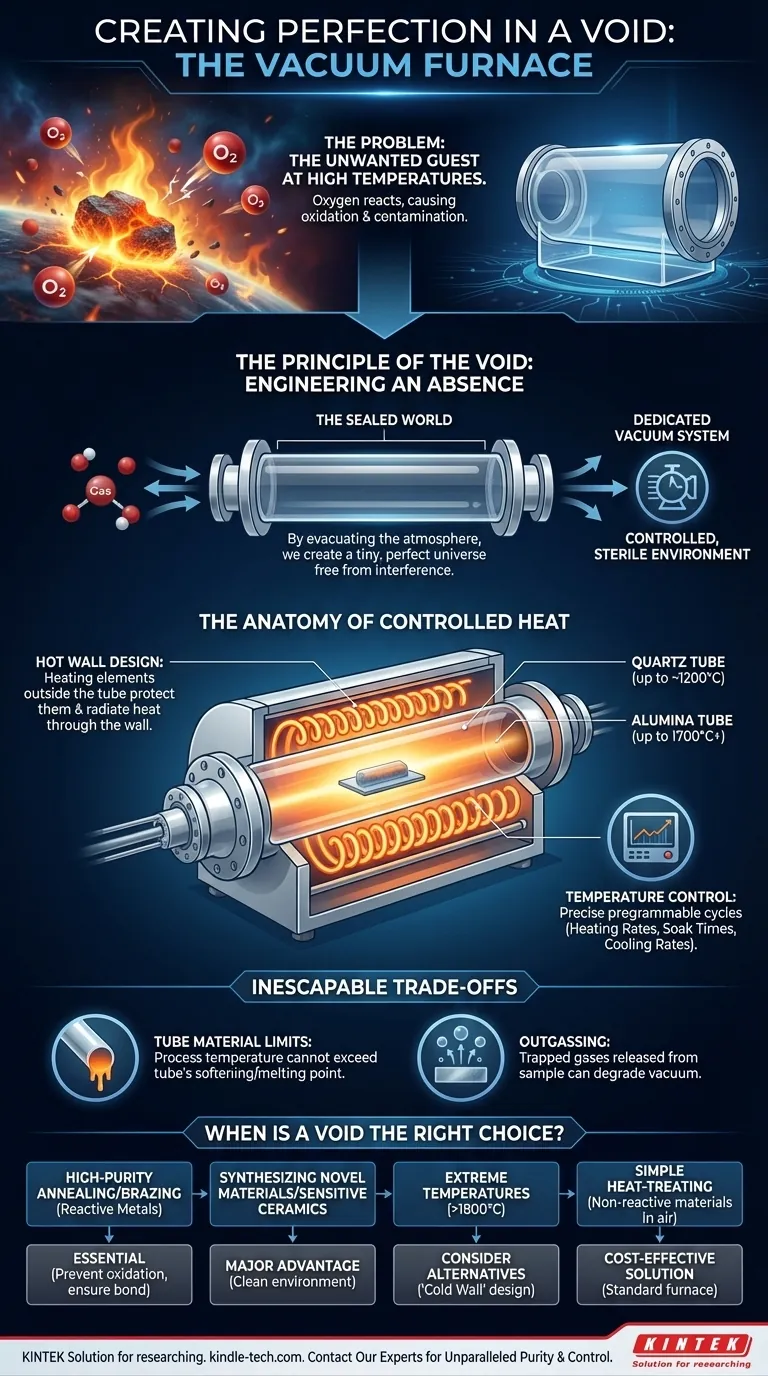

El Invitado No Deseado a Altas Temperaturas

Imagine a un científico de materiales al borde de un gran descubrimiento. Una nueva aleación, un cristal perfecto, una cerámica novedosa. La fórmula es correcta, el proceso está planeado. Pero a medida que el material se calienta a cientos o miles de grados, un saboteador invisible siempre está presente: el aire mismo.

A altas temperaturas, el oxígeno que nos sustenta se convierte en una fuerza destructiva. Reacciona ávidamente con materiales sensibles, causando oxidación, una forma de contaminación que puede arruinar un experimento completo, comprometer la integridad estructural o alterar las propiedades fundamentales de un material.

El desafío principal no es solo aplicar calor. Se trata de aplicar calor en un mundo de pureza absoluta, libre de este invitado no deseado. Este es el problema que el horno de tubo de vacío fue diseñado para resolver.

Diseñando una Ausencia: El Principio del Vacío

Un horno de vacío no añade nada al proceso. Su poder reside en lo que elimina. Al evacuar la atmósfera de una cámara sellada, crea un entorno controlado y estéril donde el calor puede hacer su trabajo sin interferencias.

Este es un acto de control supremo. Estamos manipulando un medio invisible para prevenir reacciones invisibles. Es un profundo cambio psicológico de trabajar *con* el entorno a crear uno nuevo desde cero, un universo pequeño y perfecto dentro de un tubo.

El Mundo Sellado

La base de este control es el tubo del horno, sellado en ambos extremos con bridas de vacío. Este tubo se convierte en el límite entre la atmósfera caótica y reactiva del laboratorio y el entorno prístino de baja presión en su interior.

Todo el conjunto está alojado en una robusta carcasa de acero, a menudo con una camisa de enfriamiento por agua. Esta carcasa no solo contiene el calor; resiste la inmensa presión de la atmósfera exterior que intenta regresar al vacío diseñado.

El Poder del Bombeo

Un sistema de vacío dedicado es el motor que crea esta ausencia. Elimina físicamente las moléculas de gas del tubo, reduciendo la presión interna a una fracción de la atmósfera circundante. Esta eliminación activa del aire es lo que previene la oxidación y otras reacciones químicas no deseadas.

La Anatomía del Calor Controlado

Si bien el concepto es simple (eliminar el aire, luego añadir calor), la ejecución es una elegante danza de componentes especializados.

El Corazón del Proceso: El Tubo del Horno

El tubo es el escenario donde ocurre la transformación. La elección de su material es crítica, ya que define los límites de lo posible.

- Cuarzo: Una opción común y rentable, perfecta para procesos de hasta aproximadamente 1200°C.

- Alúmina: Una cerámica de alta pureza que amplía el límite, permitiendo temperaturas de 1700°C o superiores para aplicaciones más exigentes.

El material del tubo no es solo un contenedor; es la principal limitación de su temperatura máxima de funcionamiento.

Calentando de Afuera Hacia Adentro: El Diseño de "Pared Caliente"

En un horno de tubo de vacío, los elementos calefactores están enrollados alrededor del *exterior* del tubo. Esta es una característica de diseño inteligente y crucial conocida como sistema de "pared caliente".

La energía térmica irradia a través de la pared del tubo para calentar la muestra en su interior. Esta elegante solución protege los delicados elementos calefactores del vacío y de cualquier subproducto corrosivo que pueda liberarse de la muestra durante el proceso.

La Batuta del Director: Control de Temperatura

El calentamiento nunca es un asunto de fuerza bruta. Un controlador sofisticado actúa como el cerebro del horno, permitiendo un ciclo térmico precisamente coreografiado. Los operadores pueden programar:

- Tasas de Calentamiento: Qué tan rápido aumenta la temperatura.

- Tiempos de Remojo: Cuánto tiempo se mantiene a una temperatura máxima.

- Tasas de Enfriamiento: Qué tan gradualmente o rápidamente se enfría.

Este nivel de control garantiza la repetibilidad y permite el ajuste preciso de las propiedades finales de un material.

Los Inevitables Compromisos

Cada tecnología potente viene con sus limitaciones. Comprenderlas es clave para tomar la decisión correcta.

La Tiranía del Material del Tubo

La principal limitación del diseño de "pared caliente" es que la temperatura del proceso nunca puede exceder el punto de reblandecimiento o fusión del propio tubo del horno. El recipiente que contiene el calor es también lo primero que falla si se empuja demasiado. Esto hace que la selección del material sea primordial.

Los Fantasmas en la Máquina: Desgasificación

Incluso en un vacío perfecto, el material que se calienta puede traicionar el entorno. Los gases atrapados dentro de la muestra pueden liberarse a medida que se calienta, un fenómeno llamado "desgasificación". Esto puede degradar el vacío a mitad del proceso y debe ser gestionado por un sistema de bombeo capaz.

¿Cuándo es un Vacío la Elección Correcta?

Un horno de vacío proporciona un nivel incomparable de control atmosférico, pero no siempre es la herramienta necesaria. Considere esto como su guía:

| Escenario | Recomendación |

|---|---|

| Recocido o soldadura de alta pureza de metales reactivos | Un horno de vacío es esencial para prevenir la oxidación y asegurar una unión limpia y fuerte. |

| Síntesis de materiales novedosos o cocción de cerámicas sensibles a la contaminación | El entorno controlado y limpio es una ventaja importante. |

| Procesos que requieren temperaturas superiores a 1800°C | Puede necesitar un tipo de horno diferente, como un diseño de "pared fría". |

| Tratamiento térmico simple de materiales robustos y no reactivos en aire | Un horno de atmósfera estándar es una solución mucho más rentable. |

Navegar por estas complejidades para encontrar el entorno térmico perfecto para su trabajo es lo que mejor hacemos. Para crear materiales con una pureza y control sin precedentes, KINTEK proporciona los hornos de vacío esenciales y la experiencia de laboratorio para convertir su visión científica en realidad. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Hornos de grafito al vacío: Rendimiento, aplicaciones y opiniones de expertos

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Máxima eficacia y precisión con los hornos de grafito al vacío

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas