Introducción a los métodos de sinterización y sinterización en prensa caliente al vacío

Técnicas comunes de sinterización

Las técnicas de sinterización son cruciales para transformar los polvos compactos en componentes densos y resistentes. Los métodos más comunes incluyen el sinterizado sin presión y el sinterizado presurizado, cada uno de los cuales ofrece ventajas únicas en función del resultado deseado.

Sinterización sin presión consiste en calentar el polvo compacto a la temperatura necesaria sin aplicar presión externa. Esta técnica se utiliza a menudo en el sinterizado convencional, en el que se emplean hornos de caja o de tubo bajo atmósferas controladas para garantizar la seguridad y una unión adecuada. El sinterizado a alta temperatura, una variante del sinterizado sin presión, eleva aún más la temperatura para reducir la oxidación de la superficie, mejorando las propiedades mecánicas, reduciendo la porosidad y reforzando el metal. Sin embargo, las piezas sinterizadas a altas temperaturas tienden a sufrir más contracción.

Sinterización a presión aplican una presión externa durante el proceso de sinterización para lograr mayores índices de densificación y mejores propiedades mecánicas. Esta categoría incluye:

- Sinterización por presión isostática en caliente (HIP): Consiste en aplicar presión isostática en todas las direcciones simultáneamente, a menudo en un medio gaseoso, para lograr una densificación uniforme.

- Sinterización por presión en caliente: Utiliza una combinación de calor y presión uniaxial para promover una rápida densificación y controlar la microestructura.

- Sinterización por presión de aire: Aplica presión en un entorno lleno de aire, lo que puede ser especialmente eficaz para determinados materiales que se benefician de la presencia de oxígeno u otros gases.

Cada uno de estos métodos tiene su propio conjunto de ventajas y se adapta a tipos específicos de materiales y aplicaciones, lo que los convierte en herramientas esenciales en el arsenal de técnicas de procesamiento de materiales.

Ventajas del sinterizado por prensa caliente al vacío

El sinterizado por prensado en caliente al vacío ofrece un sinfín de ventajas que lo convierten en el método preferido en diversas industrias. Una de las razones más convincentes para su adopción es la importante reducción de costes asociada al desarrollo y funcionamiento de estos hornos. Al optimizar el consumo de energía y minimizar el desperdicio de material, el sinterizado por prensado en caliente al vacío demuestra una rentabilidad superior a la de los métodos de sinterizado tradicionales.

Además, el entorno de vacío en el que se produce el proceso de sinterización desempeña un papel crucial en la mejora de la calidad del producto final. La ausencia de gases atmosféricos evita la oxidación y la contaminación, garantizando que los materiales mantengan las propiedades previstas. Este entorno controlado también permite una mejor gestión del proceso, posibilitando ajustes precisos de los parámetros de temperatura y presión.

El proceso de sinterización en condiciones de vacío facilita la difusión atómica, lo que conduce a la formación de un producto sólido de alta densidad. Este proceso de densificación mejora significativamente las propiedades mecánicas, electrónicas y térmicas de los materiales. Por ejemplo, la dureza y la densidad de los metales y las cerámicas pueden mejorar notablemente, lo que los hace más adecuados para aplicaciones de alta tensión y alta temperatura.

| Ventaja | Descripción |

|---|---|

| Rentabilidad | Reduce los costes operativos gracias a la eficiencia energética y la optimización de los materiales. |

| Control de calidad | Evita la oxidación y la contaminación, garantizando productos finales de alta calidad. |

| Densificación | Promueve la difusión atómica, dando como resultado materiales de alta densidad y resistencia. |

| Versatilidad | Adecuado para una amplia gama de materiales, incluidos metales, cerámica y materiales compuestos. |

En resumen, la adopción del sinterizado por prensado en caliente al vacío no sólo reduce los costes operativos, sino que también mejora significativamente las propiedades físicas y mecánicas del producto final, convirtiéndolo en una opción superior en el procesamiento de materiales.

Características del proceso de sinterización por prensado en caliente

Mecanismos de densificación

El proceso de densificación en el sinterizado por prensa caliente al vacío implica varios mecanismos clave que contribuyen colectivamente a la consolidación de los materiales. Estos mecanismos incluyen el flujo plástico, el flujo viscoso, la difusión y la fluencia, cada uno de los cuales desempeña un papel crucial en el logro de una rápida densificación y un control preciso de la microestructura.

Flujo plástico y flujo viscoso

El flujo plástico y el flujo viscoso son fundamentales para el proceso de densificación. El flujo plástico se produce cuando los materiales se deforman bajo tensión, lo que permite que las partículas se reorganicen y rellenen los huecos. El flujo viscoso, por su parte, implica el movimiento de partículas debido a fuerzas de cizallamiento, lo que ayuda a la redistribución de la masa y a la eliminación de poros.

Difusión y fluencia

La difusión y la fluencia también son mecanismos críticos. La difusión implica el movimiento de átomos desde zonas de alta concentración a zonas de baja concentración, lo que ayuda a rellenar los espacios entre partículas. La fluencia, una deformación dependiente del tiempo bajo tensión, facilita el cierre gradual de los poros y la densificación general del material.

Procesos de densificación adicionales

Además de los mecanismos primarios, otros procesos como la reordenación, la precipitación en solución y la maduración de Ostwald mejoran aún más la densificación. El reordenamiento se produce cuando el líquido se funde, con la acción capilar que arrastra el líquido hacia los poros y hace que los granos se reordenen en una disposición de empaquetamiento más favorable. La precipitación en solución implica que los átomos entran preferentemente en solución en zonas de alta presión capilar y precipitan en zonas de menor potencial químico, lo que provoca el aplanamiento de los contactos y la densificación. La maduración de Ostwald, en la que las partículas más pequeñas se disuelven y precipitan sobre partículas más grandes, también contribuye a la densificación al optimizar la distribución del tamaño de las partículas.

El conjunto de estos mecanismos y procesos garantiza que el sinterizado por prensado en caliente al vacío alcance altos niveles de densificación y control de la microestructura, lo que lo convierte en un método superior para la consolidación de materiales.

Efectos de la temperatura y el vacío

El sinterizado por prensado en caliente al vacío introduce un entorno controlado que reduce significativamente la temperatura de sinterización necesaria en comparación con los métodos convencionales. Esta reducción de la temperatura es fundamental, ya que minimiza la degradación térmica del material, preservando así sus propiedades mecánicas. El entorno de vacío desempeña un papel crucial en la eliminación eficaz de los poros dentro del material, un proceso que se acelera por la ausencia de gases atmosféricos.

La eliminación de poros no es una mera mejora cosmética, sino que afecta directamente al proceso de densificación. A medida que se eliminan los poros, el material se vuelve más compacto, mejorando su densidad global y su integridad estructural. Este proceso de densificación se ve favorecido además por la estabilización de las estructuras de grano, que impide la formación de nuevos poros y garantiza una microestructura uniforme.

Para ilustrar el impacto de las condiciones de vacío en la sinterización, considere la siguiente tabla:

| Aspecto | Sinterización convencional | Sinterización en prensa caliente al vacío |

|---|---|---|

| Temperatura de sinterización | Superior | Inferior |

| Eliminación de poros | Menos eficiente | Más eficaz |

| Densificación | Más lento | Más rápida |

| Estabilidad del grano | Menos estable | Más estable |

La tabla pone de manifiesto que el sinterizado por prensado en caliente al vacío no sólo consigue un mayor grado de densificación, sino que también garantiza una mayor estabilidad en la estructura del grano del material. Esta doble ventaja lo convierte en la opción ideal para aplicaciones en las que la resistencia y la durabilidad del material son primordiales.

Clasificación de los hornos de sinterización por prensado en caliente al vacío

Por uso medioambiental

La clasificación de los hornos de sinterización de prensa caliente se basa principalmente en las condiciones ambientales en las que operan. Esta categorización es crucial para entender las aplicaciones específicas y las ventajas de cada tipo de horno.

-

Sinterización por prensa caliente atmosférica: Este tipo de horno funciona en condiciones atmosféricas normales. Es especialmente útil para materiales que no requieren un entorno controlado para la sinterización. La sencillez de esta configuración lo hace rentable y adecuado para una amplia gama de aplicaciones.

-

Sinterización en prensa caliente protegida de la atmósfera: A diferencia de los hornos atmosféricos, estos hornos funcionan dentro de una atmósfera controlada, que puede ser inerte, reductora u oxidante, dependiendo del material que se esté procesando. Este entorno controlado es esencial para evitar reacciones no deseadas y garantizar las propiedades deseadas del material.

-

Sinterización por prensa caliente al vacío: Se trata de la categoría más avanzada, que funciona al vacío para eliminar cualquier interacción atmosférica. El entorno de vacío reduce significativamente la temperatura de sinterización y elimina eficazmente los poros, lo que mejora la densificación y la estabilidad del grano. Este método es especialmente ventajoso para materiales de alto rendimiento en los que la pureza y el control preciso de la microestructura son fundamentales.

| Tipo de horno | Condiciones ambientales | Principales ventajas |

|---|---|---|

| Atmosférico | Atmosférico normal | Rentable, amplia aplicabilidad |

| Atmósfera protegida | Atmósfera controlada | Evita reacciones no deseadas, propiedades precisas de los materiales |

| Vacío | Entorno de vacío | Temperatura de sinterización reducida, densificación mejorada, control preciso de la microestructura |

Comprender estas clasificaciones ambientales ayuda a seleccionar el horno más adecuado para las necesidades específicas de procesamiento de materiales, garantizando un rendimiento y una calidad óptimos.

Por rango de temperatura

Los hornos de sinterización por prensado en caliente al vacío se clasifican en función de sus rangos de temperatura de funcionamiento, cada uno de ellos adaptado a las necesidades específicas de procesamiento de materiales. Estos rangos se dividen normalmente en tres grupos principales: los que operan por debajo de 800°C, los que operan entre 1000°C y 1600°C, y los que operan por encima de 1600°C.

Para los hornos que funcionan por debajo de 800 °C, se suelen utilizar elementos calefactores como varillas de carburo de silicio (SiC) o calentadores de disiliciuro de molibdeno (MoSi₂). Estos elementos proporcionan una transferencia de calor eficaz a temperaturas más bajas, lo que garantiza que los materiales que se procesan alcancen las condiciones térmicas requeridas sin un consumo de energía innecesario.

En el rango de temperaturas medias, entre 1000 °C y 1600 °C, se emplean elementos calefactores más robustos como el wolframio (W) o el molibdeno (Mo). Estos materiales pueden soportar temperaturas más elevadas y proporcionar un calentamiento constante, lo que resulta crucial para los procesos con materiales que requieren un control preciso de la temperatura para una densificación y un desarrollo de la microestructura óptimos.

Para operaciones por encima de 1600°C, se utilizan elementos calefactores de temperatura ultra alta, como el tantalio (Ta) o el renio (Re). Estos elementos se seleccionan por su capacidad para mantener la estabilidad y la eficacia a temperaturas extremas, lo que permite el procesamiento de materiales avanzados que requieren tales condiciones para la sinterización.

Cada rango de temperatura también requiere materiales aislantes específicos para garantizar la eficiencia energética y proteger la estructura del horno. Por ejemplo, por debajo de 800 °C se utilizan fibras cerámicas ligeras o ladrillos refractarios, mientras que por encima de 1600 °C se emplean materiales aislantes más avanzados como la circonia (ZrO₂) o el carburo de hafnio (HfC) para soportar el intenso calor.

Esta clasificación por rangos de temperatura no sólo ayuda a seleccionar el horno adecuado para las necesidades específicas de procesamiento de materiales, sino que también garantiza que los sistemas de calentamiento y aislamiento estén optimizados para las condiciones térmicas requeridas, mejorando tanto la eficiencia del proceso como la calidad del producto.

Componentes de los hornos de sinterización de prensa caliente al vacío

Cuerpo y puerta del horno

El cuerpo y la puerta del horno son componentes críticos en el diseño de un horno de sinterización de prensa caliente al vacío, especialmente para aplicaciones de alta presión. Estos elementos deben construirse con materiales que garanticen tanto la integridad estructural como la eficiencia térmica.

Materiales e integridad estructural

Los materiales utilizados para el cuerpo y la puerta del horno suelen ser aleaciones de alta calidad que pueden soportar temperaturas y presiones extremas. Los materiales más comunes son

- Inconel: Conocido por su alta resistencia y su resistencia a la corrosión y la oxidación a temperaturas elevadas.

- Hastelloy: Ofrece una excelente resistencia a una amplia gama de entornos corrosivos, por lo que es ideal para aplicaciones de alta presión.

- Acero inoxidable: Proporciona un equilibrio entre solidez y resistencia a la corrosión, y a menudo se utiliza en combinación con otras aleaciones para mejorar la durabilidad.

Consideraciones sobre el diseño

El diseño del cuerpo y la puerta del horno debe tener en cuenta varios factores clave para garantizar un rendimiento óptimo:

- Mecanismos de sellado: Un sellado eficaz es crucial para mantener el entorno de vacío dentro del horno. Para evitar fugas suelen utilizarse juntas fabricadas con materiales como silicona o fibra cerámica.

- Expansión térmica: El diseño debe adaptarse a la expansión térmica sin comprometer la integridad estructural. Esto implica a menudo el uso de juntas de dilatación y conexiones flexibles.

- Distribución de la carga: La puerta y el cuerpo deben distribuir uniformemente la presión aplicada para evitar tensiones localizadas y posibles fallos. Esto se consigue mediante una cuidadosa ingeniería de las superficies de contacto y las estructuras de soporte.

Aplicaciones de alta presión

Para aplicaciones de alta presión, el cuerpo del horno y la puerta deben someterse a rigurosas pruebas para garantizar que pueden soportar las tensiones mecánicas implicadas. Esto incluye

- Pruebas hidráulicas: Simulación de las condiciones de alta presión que experimentará el horno durante su funcionamiento para verificar la integridad de los materiales y el diseño.

- Ciclado térmico: Sometimiento de los componentes a ciclos repetidos de calentamiento y enfriamiento para evaluar su durabilidad y resistencia al choque térmico.

Al cumplir estos estrictos requisitos, el cuerpo y la puerta del horno desempeñan un papel fundamental en el buen funcionamiento de un horno de sinterización de prensado en caliente al vacío, garantizando tanto la seguridad como la eficacia del proceso de sinterización.

Sistemas de aislamiento y calefacción

Los sistemas de aislamiento y calentamiento de un horno de sinterización de prensa caliente al vacío están meticulosamente diseñados para mantener altas temperaturas y proteger la estructura del horno. Estos sistemas son cruciales para garantizar la densificación eficaz de los materiales y la estabilidad del proceso de sinterización.

Capas de aislamiento

Las capas de aislamiento están compuestas por materiales resistentes a altas temperaturas, como fibras cerámicas y ladrillos refractarios. Estos materiales se seleccionan por sus excelentes propiedades de aislamiento térmico, que ayudan a minimizar la pérdida de calor y a mantener una temperatura interna estable. Las capas aislantes suelen disponerse en varias capas para crear una barrera térmica que reduzca la necesidad de un aporte continuo de energía, mejorando así la eficiencia energética.

Capas reflectantes

Además de las capas aislantes, se incorporan capas reflectantes para optimizar aún más la retención del calor. Estas capas se fabrican con materiales de alta reflectividad, como papel de aluminio o revestimientos reflectantes especializados. Al reflejar el calor en la cámara del horno, estas capas ayudan a mantener las altas temperaturas necesarias para la sinterización sin necesidad de un calentamiento excesivo. Esto no sólo ahorra energía, sino que también prolonga la vida útil de los elementos calefactores.

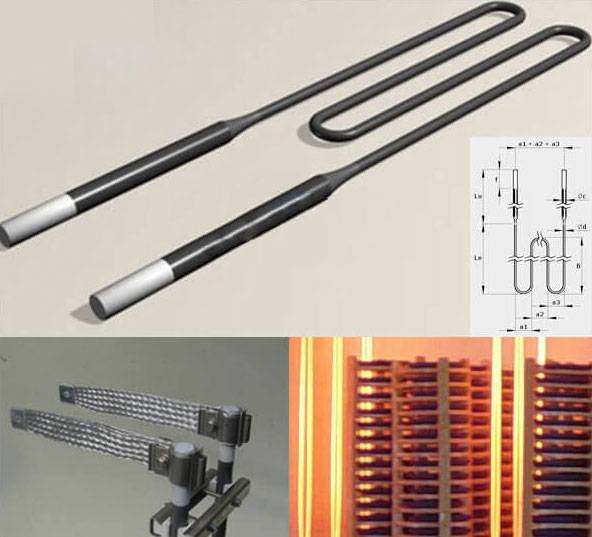

Elementos calefactores

Los elementos calefactores son los componentes principales responsables de generar el calor necesario dentro del horno. Entre los tipos más comunes de elementos calefactores se encuentran el disiliciuro de molibdeno (MoSi2) y el tungsteno, que se eligen por su capacidad para soportar altas temperaturas y proporcionar una distribución uniforme del calor. Estos elementos se colocan estratégicamente para garantizar que toda la cámara del horno alcance y mantenga la temperatura de sinterización requerida. El diseño y la colocación de estos elementos son fundamentales para lograr unos resultados de sinterización uniformes y de alta calidad.

Mediante la combinación de estas avanzadas capas aislantes, capas reflectantes y elementos calefactores eficientes, los hornos de sinterización de prensado en caliente al vacío son capaces de funcionar a temperaturas óptimas, garantizando el éxito de la densificación de los materiales y la integridad de la estructura del horno.

Sistemas de presión y control

El sistema de presión hidráulica es un componente crítico del horno de sinterización de prensa caliente al vacío, responsable de aplicar y mantener una presión precisa durante el proceso de sinterización. Este sistema normalmente implica el uso de cilindros hidráulicos, que están diseñados para moverse con alta precisión para garantizar una distribución uniforme de la presión a través del material que se está sinterizando. El movimiento de estos cilindros se controla mediante sofisticados mecanismos que supervisan y ajustan la presión en tiempo real, garantizando que se mantengan sistemáticamente los niveles de presión deseados.

Para lograr este nivel de precisión, los sistemas de control integran sensores avanzados y bucles de retroalimentación automatizados. Estos sensores miden continuamente la presión aplicada y proporcionan datos a la unidad de control, que ajusta el caudal hidráulico en consecuencia. Este sistema de control de bucle cerrado no sólo mejora la precisión de la aplicación de presión, sino que también garantiza que el proceso de sinterización se mantenga estable y uniforme, mejorando así la calidad general del producto final.

Además del control de la presión, el sistema también gestiona el tiempo y la secuencia de los movimientos de los cilindros. Esto es crucial para optimizar el proceso de densificación, ya que los distintos materiales pueden requerir perfiles de presión y tiempos de mantenimiento diferentes. Al coordinar cuidadosamente estos elementos, los sistemas de presión y control garantizan que cada ciclo de sinterización se adapte a las necesidades específicas del material que se está procesando, lo que contribuye aún más a la calidad y consistencia del producto final.

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

Artículos relacionados

- La Guerra Contra los Vacíos: Dominando la Densidad del Material con Calor y Presión

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo