Imagine esto: ha pasado semanas elaborando meticulosamente un conjunto de componentes de alto rendimiento de una aleación especial. El ciclo de tratamiento térmico en su horno de vacío funciona a la perfección: la temperatura, la presión y la duración están todas precisamente según las especificaciones. Saca el lote y parece impecable.

Pero entonces, las pruebas revelan un desastre. Las piezas son quebradizas. Fallan el control de calidad por contaminación microscópica. Son completamente inutilizables. Todo ese tiempo, esfuerzo y material costoso se han desperdiciado. ¿Y la parte más frustrante? No tiene idea de por qué sucedió.

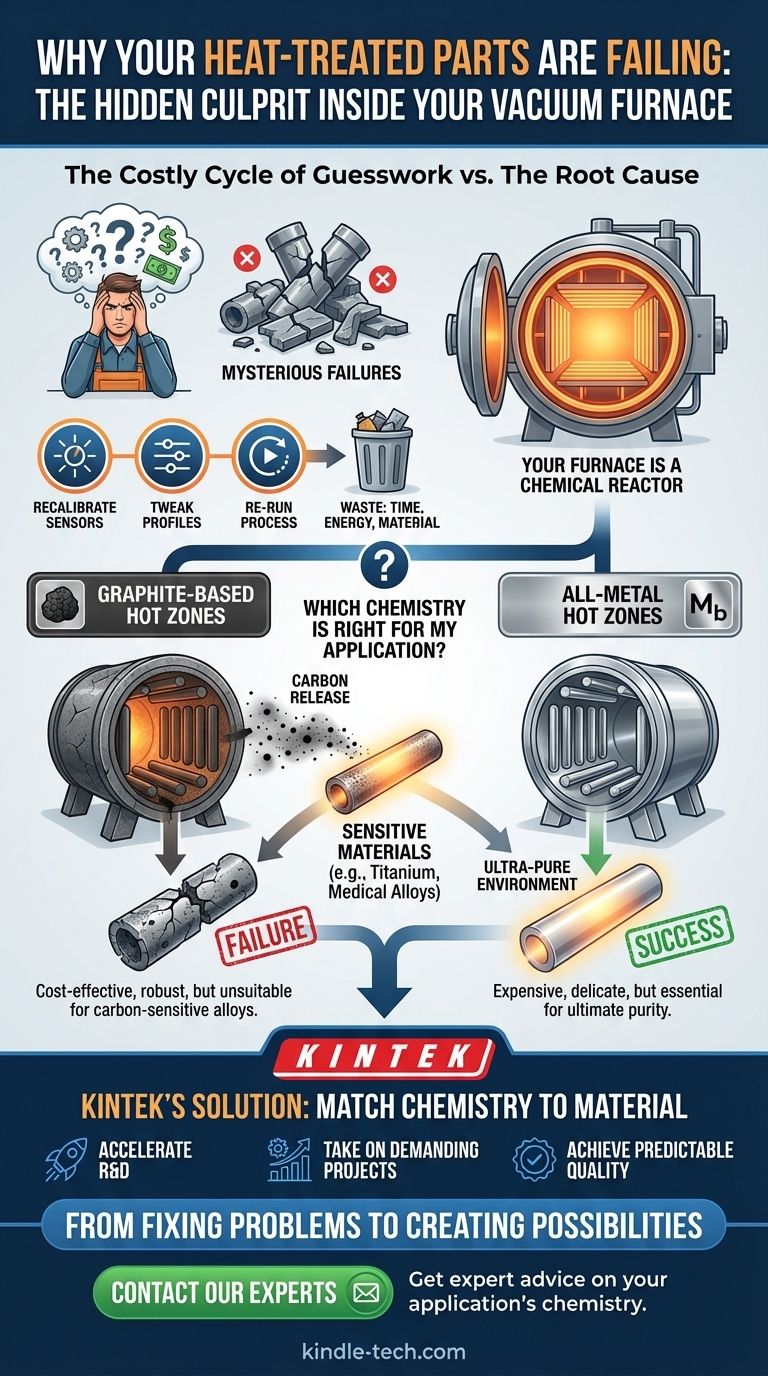

El costoso ciclo de las conjeturas

Si este escenario le resulta familiar, no está solo. Ante estas misteriosas fallas, la mayoría de los laboratorios y equipos de ingeniería comienzan un frenético proceso de solución de problemas.

- Reajusta los sensores de temperatura.

- Ajusta los perfiles de calentamiento y enfriamiento.

- Intenta lograr un vacío aún más profundo.

- Vuelve a ejecutar el proceso, esperando un resultado diferente.

Cada intento consume más energía, más tiempo y más material. Sin embargo, los resultados siguen siendo inconsistentes. Esto no es solo un problema técnico; tiene graves consecuencias comerciales. Se incumplen los plazos de los proyectos, se agotan los presupuestos de I+D por prueba y error, y su reputación de entregar componentes confiables y de alta calidad se pone en riesgo.

La razón por la que estas soluciones comunes fallan es que están tratando los síntomas, no la enfermedad. La verdadera fuente del problema a menudo está oculta a simple vista: los propios materiales de los que está hecho su horno.

La causa raíz: su horno es un reactor químico, no solo un horno

El error fundamental que cometen muchos es pensar en un horno de vacío como una caja simple e inerte que simplemente se calienta. La realidad es que a temperaturas extremas, un horno de vacío es un entorno químico activo. Los materiales utilizados para construir su "zona caliente" interna pueden interactuar, y lo hacen, con las piezas que está tratando.

Este es el núcleo del problema, y se reduce a una elección crítica en el diseño del horno.

Grafito vs. Totalmente metálico: un cuento de dos químicas

Prácticamente todas las zonas calientes de los hornos de vacío se construyen utilizando uno de los dos sistemas de materiales:

-

Zonas calientes a base de grafito: Estos son los caballos de batalla de la industria. Hechos de tablero de fibra de grafito y fieltro, son robustos, duraderos y rentables. Son perfectos para la gran mayoría de los procesos de tratamiento térmico de aceros comunes y muchas otras aleaciones. ¿El inconveniente? A altas temperaturas, el grafito puede liberar partículas de carbono microscópicas. Para la mayoría de las aplicaciones, esto es inofensivo. Pero para ciertos materiales, como el titanio, los implantes de grado médico o ciertas superaleaciones de níquel, este carbono actúa como un contaminante, incrustándose en la estructura del metal y alterando fundamentalmente sus propiedades, a menudo volviéndolo quebradizo.

-

Zonas calientes totalmente metálicas: Construidas con metales refractarios como molibdeno o tungsteno, estas son las "salas limpias" del mundo del tratamiento térmico. Estos metales son increíblemente estables a altas temperaturas y no desprenden partículas reactivas. Crean un entorno ultrapuro. ¿El inconveniente? Son más delicados y significativamente más caros que el grafito.

Sus fallas inexplicables no son aleatorias. A menudo son el resultado directo de una incompatibilidad química: está procesando un material sensible al carbono dentro de un horno a base de grafito. Ningún ajuste del proceso puede cambiar esta reacción química fundamental.

La herramienta adecuada para la química adecuada

Para resolver permanentemente este problema, no necesita convertirse en un maestro de prueba y error. Debe tomar la decisión correcta desde el principio, haciendo coincidir la química interna de su horno con las necesidades de su material.

La pregunta no es "¿qué horno es mejor?", sino "¿qué química de horno es la adecuada para mi aplicación?"

Aquí es donde la filosofía de diseño detrás del equipo de laboratorio de KINTEK se vuelve crítica. Reconocemos que un horno no es una solución única para todos. Nuestra línea de productos se basa en una profunda comprensión de la ciencia de los materiales.

- Nuestros hornos de vacío a base de grafito están diseñados para ofrecer durabilidad y eficiencia, proporcionando una solución rentable para el tratamiento térmico de propósito general de aceros y aleaciones no sensibles.

- Nuestros hornos de vacío totalmente metálicos están diseñados para ofrecer lo último en pureza, asegurando que cuando procese materiales reactivos y sensibles como titanio o aleaciones de grado médico, los resultados sean limpios, no contaminados y cumplan perfectamente con las especificaciones.

Hemos diseñado nuestro equipo para que sea la encarnación de la solución. Al ofrecer ambas opciones, le permitimos seleccionar la herramienta adecuada basándose en la ciencia subyacente, eliminando el riesgo de contaminación desde el principio.

De arreglar problemas a crear posibilidades

Cuando elimina las conjeturas sobre la compatibilidad de los materiales, hace más que resolver un problema frustrante. Desbloquea un nuevo nivel de certeza operativa e innovación.

- Acelere la I+D: Pase con confianza del desarrollo de materiales a piezas de calidad de producción sin el temor de que una contaminación misteriosa frustre su progreso.

- Asuma proyectos exigentes: Busque contratos en los sectores aeroespacial, de dispositivos médicos o de electrónica avanzada, sabiendo que tiene el equipo adecuado para manejar materiales con los requisitos de pureza más estrictos.

- Logre una calidad predecible: Aumente la producción con la garantía de que cada lote cumplirá los mismos estándares exigentes, mejorando drásticamente el rendimiento y reduciendo el desperdicio.

En lugar de dedicar su tiempo a diagnosticar fallas pasadas, su equipo puede concentrarse en superar los límites de lo posible.

Sus proyectos involucran materiales únicos y enfrentan desafíos específicos. Una conversación de cinco minutos sobre la química de su aplicación puede ahorrarle semanas de frustración y miles de dólares en recursos desperdiciados. Permita que nuestros especialistas le ayuden a navegar por las compensaciones y aseguren que su próximo ciclo de tratamiento térmico sea un éxito desde el principio. Para obtener asesoramiento experto adaptado a sus necesidades, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

Artículos relacionados

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- La Sinfonía del Silencio: Molibdeno y la Arquitectura de la Zona Caliente de Vacío

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- Horno de vacío de molibdeno: sinterización a alta temperatura y aplicaciones avanzadas

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.